Для получения серной кислоты в промышленности используются два метода: контактный и нитрозный (башенный). В обоих случаях сначала из сырья получают диоксид серы Б02, который затем перерабатывают в Н2504. Основное количество серной кислоты производят контактным методом из 802, получаемого путем обжига серного колчедана (обычно флотационного), сжигания природной или газовой серы, а также при обжиге сульфидов цветных металлов, причем доля серной кислоты, получаемой в нашей стране на базе цветной металлургии, год от года увеличивается.[ ...]

Чистый серный колчедан содержит 53,5 % серы и 46,5 % железа. Однако примеси (песок, глина, сульфиды цветных металлов, карбонаты, соединения мышьяка, селена, серебра, золота и др.) снижают содержание серы в флотационном колчедане до 32—40 %. Оксид железа, образующийся при обжиге колчедана в печах различной конструкции, выходит из печи в виде огарка и поступает в отвал. Пиритные огарки состоят главным образом из железа (40—63 %) с небольшими примесями серы (1—2 %), меди (0,33—0,47 %), цинка (0,42-1,35 %), свинца (0,32-0,58 %), драгоценных (10—20 г/т) и других металлов.[ ...]

Таким образом, твердыми отходами производства Н2804 из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.[ ...]

При обжиге серного колчедана отходы пиритных огарков составляют = 70 % от массы колчедана. На 1 т производимой кислоты выход огарка в лучшем случае составляет 0,55 т. Так как сырьем для получения серной кислоты наряду с серным колчеданом, добываемым специально для этой цели, являются отходы, образующиеся при обогащении сульфидных руд флотационным методом и отходы, образующиеся при обогащении каменных углей, то различают три вида пиритных огарков (огарки из колчеданов, огарки из флотационных хвостов обогащения сульфидных руд, углистые огарки), значительно отличающихся друг от друга как по химическому составу, так и по физическим характеристикам. Огарки первых двух типов отличаются значительным содержанием меди, цинка, серебра, золота и других металлов.[ ...]

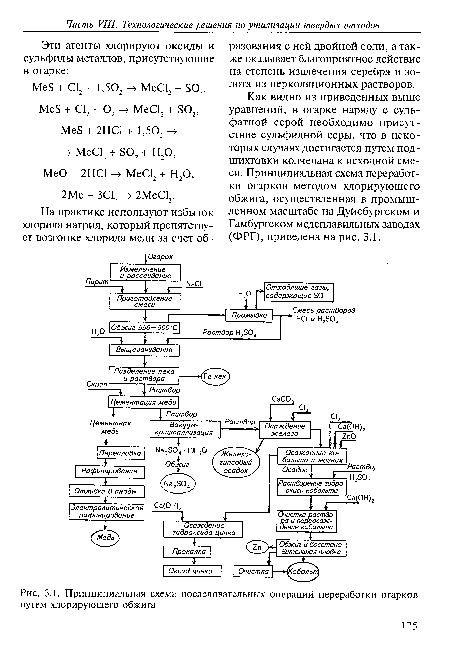

Как видно из приведенных выше уравнений, в огарке наряду с сульфатной серой необходимо присутствие сульфидной серы, что в некоторых случаях достигается путем под-шихтовки колчедана к исходной смеси. Принципиальная схема переработки огарков методом хлорирующего обжига, осуществленная в промышленном масштабе на Дуйсбургском и Гамбургском медеплавильных заводах (ФРГ), приведена на рис. 3.1.[ ...]

Огарок вначале измельчают и рассеивают. Гранулы размером 4 мм смешивают с хлоридом натрия (8—20 масс. %) и в случае необходимости с пиритом. Приготовленную шихту обжигают в циклонных, подовых или других печах при 550—600 °С. Далее твердый осадок, содержащий хлориды металлов, обрабатывают раствором серной кислоты, а НС1 и 503 из отходящих газов улавливают в абсорбционных башнях, орошаемых водой, с получением раствора соляной и серной кислот. При кислотном выщелачивании в раствор переходят медь, цинк, кобальт, таллий, кадмий и серебро. Из этого раствора осаждают медь вместе с серебром и золотом путем цементации ее скрапом. Далее цементная медь подвергается переплавке, очистке, отливке анодов и электролитическому рафинированию. Из раствора после отделения меди путем вакуум-кристаллизации осаждают глауберову соль (№ 504-ЮН20), а затем обжигом — сульфат натрия.[ ...]

Извлечение кадмия, таллия и индия проводят амальгамным методом из растворов перед осаждением цинка.[ ...]

В Испании фирмой Metalquimica del Nervion, SA в Бильбао разработан процесс экстракции цинка из продуктов хлорирующего обжига при помощи аминов. Производительность завода, работающего с 1976 г., составляет 8000 т/год Zn (чистота цинка 99,99 %).[ ...]

Рисунки к данной главе:

| Принципиальная схема последовательных операций переработки огарков путем хлорирующего обжига |

|

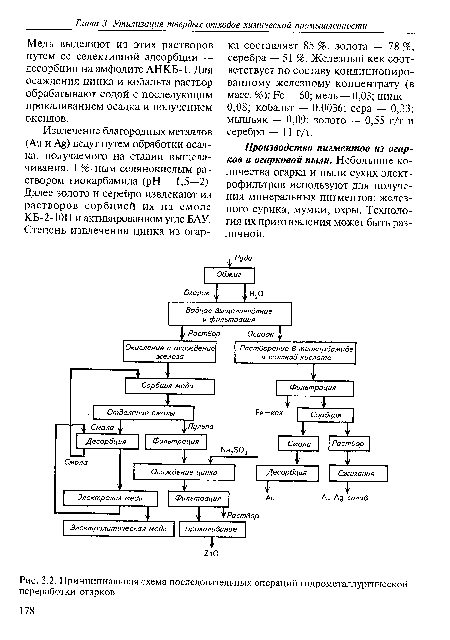

| Принципиальная схема последовательных операций гидрометаллургической переработки огарков |

|

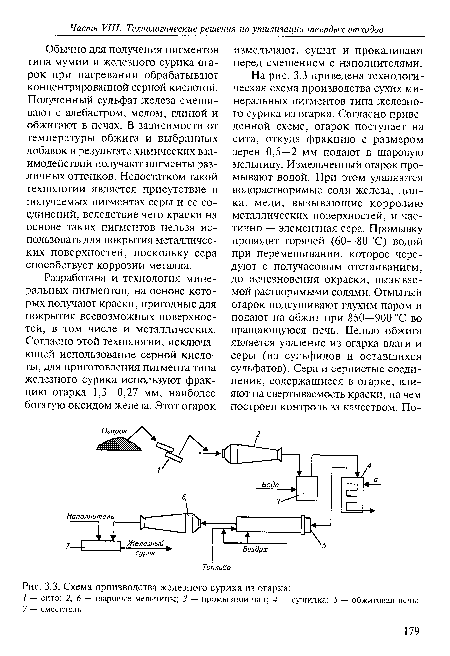

| Схема производства железного сурика из огарка |

|

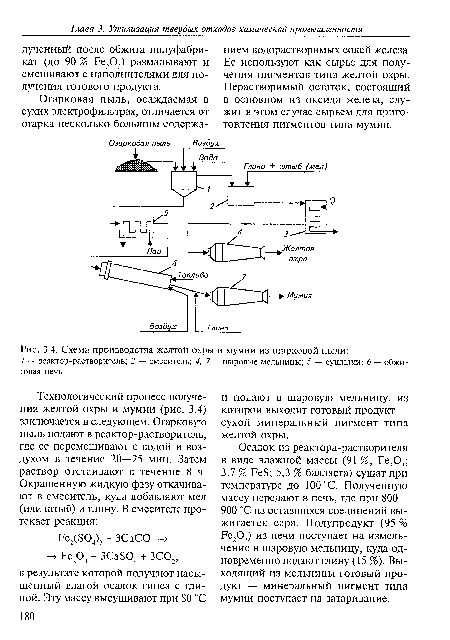

| Схема производства желтой охры и мумии из огарковой пыли |

|