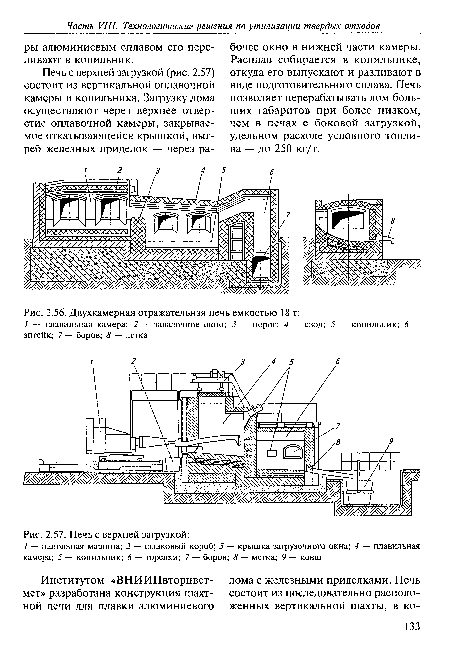

Отражательные печи. Наибольшее распространение получили двухкамерные отражательные печи, сочетающие функции плавильного агрегата и миксера для корректировки химсостава и хранения металла на период разливки. Эти печи универсальны, их используют для плавки всех видов алюминиевого лома и отходов. На этих печах выплавляют около 80 % вторичных алюминиевых сплавов. Емкость плавильной камеры двухкамерных печей — от 10 до 30 т, а емкость копильника обычно на 15 % больше емкости плавильной камеры. Для кладки печей применяют шамотный кирпич.[ ...]

Отходящие газы отражательных печей, содержащие до 0,15 % сернистого ангидрида, до 0,3 г хлористого водорода и до 2 г на 1 м3 пыли, подвергают очистке. Орошение скрубберов и трубы Вентури производится содовым раствором. КПД системы газоочистки составляет 99,3—99,4 % по улавливанию пыли, по хлористому водороду — 91,7—97 %, по сернистому ангидриду — 99,3—99,9 %. Содержание вредных веществ в очищенных газах ниже предельно допустимых концентраций.[ ...]

Электрические тигельные печи обычно применяют для переработки мелкой шихты — стружки и обрези. Электропечь ИАТ-6М (рис. 2.59) состоит из следующих основных узлов: стального кожуха, тигля, индуктора, крышки печи с механизмом подъема и поворота. Печь наклоняется с помощью гидравлического механизма, токопровод к печи выполняется гибкими водоохлаждаемыми кабелями. Охлаждение медного индуктора водяное, температура воды на выходе из индуктора — не выше 55 °С. Тигель изготавливают из специального жаропрочного бетона или шамотно-кварцитовой массы, срок службы тигля — 12—15 месяцев. Мощность печи регулируют переключением ступеней напряжения питающего трансформатора.[ ...]

Переработка на бронзу и латунь.[ ...]

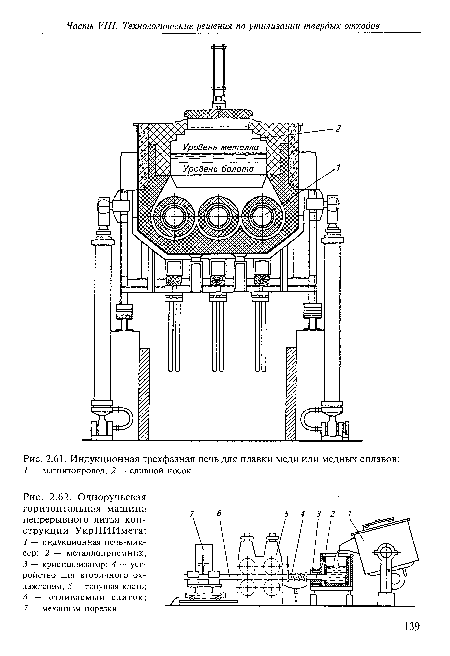

Электрические индукционные канальные печи для плавки латуней и бронз имеют емкость 3 т. Печь представляет собой футерованную вертикальную камеру, заключенную в стальной кожух (рис. 2.61). В нижней части камера переходит в каналы, внутри которых помещены сердечники. Каналы расположены в кварцевой набивке. Жидкий металл, заполняющий каналы, является токоподводом, обеспечивающим нагрев расплава и плавление шихты. Мощность трансформатора печи — 1000 кВт, рабочее напряжение — 525 В, число фаз — 3.[ ...]

Шихту к печи подают мостовым краном и загружают в печь равномерно с помощью специального наклоняющегося устройства. В процессе плавки зеркало ванны покрывают флюсом (хлоркалийэлектролит) или древесным углем. После расплавления шихты снимают шлак, химический состав сплава корректируют по результатам экспресс-анализа отобранной пробы. Готовый сплав из печи сливают в ковш, а затем разливают на конвейере.[ ...]

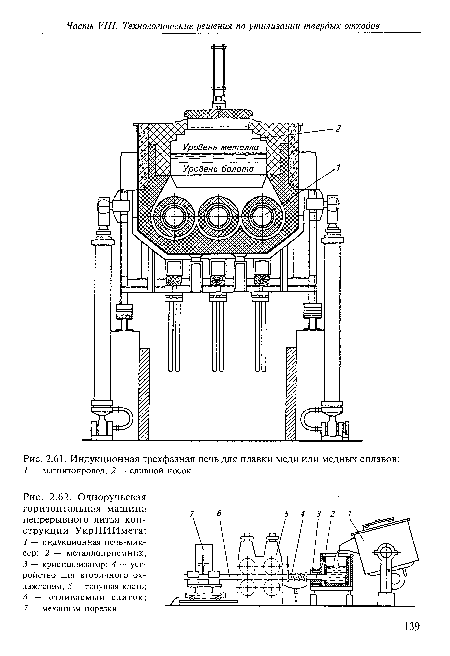

В последние годы достаточно широкое применение получило производство из бронзы и латуней полуфабрикатов — сплошных и трубных заготовок с помощью установок горизонтального непрерывного литья, схема установки показана на рис. 2.62.[ ...]

Лом и отходы плавят в индукционной канальной электропечи, из которой расплав поступает в графитовый металлоприемник. В нижней части металлоприемника установлен кристаллизатор, состоящий из медной водоохлаждаемой рубашки и графитовой втулки. Отверстие во втулке делают в соответствии с конфигурацией отливаемой заготовки, внутреннюю поверхность втулки полируют, при отливке полых заготовок во втулку вставляется графитовый стержень — так называемый дорн. В кристаллизаторе происходит формирование и охлаждение слитка до температуры 400—500 °С. Охлаждение слитка до температуры 70—80 °С происходит в узле вторичного охлаждения, представляющем собой спираль из трубки с отверстиями, вода после омы-вания заготовки поступает в воронку и отводится в канализацию.[ ...]

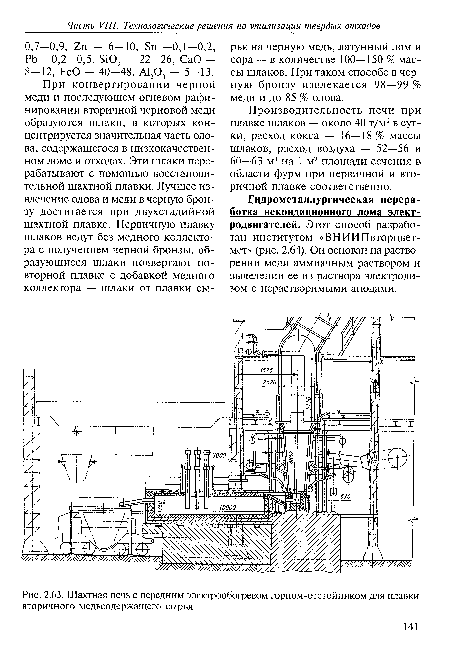

Шахтная плавка применяется на ряде медеплавильных заводов для переработки низкокачественных лома и отходов — шлаков, изгари, обрези, опилок, высечки, биметаллических лент и т.п. Конструкция шахтной печи для переработки вторичного медьсодержащего сырья показана на рис. 2.63. Печь полностью кессонирована, имеет 26 фурм, площадь сечения в области фурм — 8,35 м2. Загрузку шихты производят вагонетками через окна, оборудованные водоохлаждаемыми заслонками, их подъем и опускание осуществляются с помощью пневмоцилиндров. Печь имеет передний электрообогреваемый горн, что позволяет организовать высокопроизводительную работу агрегата и снизить содержание меди в шлаке.[ ...]

Процесс плавки ведут при расходе кокса 10—12 % массы шихты, в качестве флюса применяют известняк, кварц и биметалл, железо, которое восстанавливает силикаты цветных металлов и повышает содержание закиси железа в шлаке, что целесообразно в связи с высоким содержанием в нем цинка.[ ...]

Рисунки к данной главе:

| Двухкамерная отражательная печь емкостью 18 т |

|

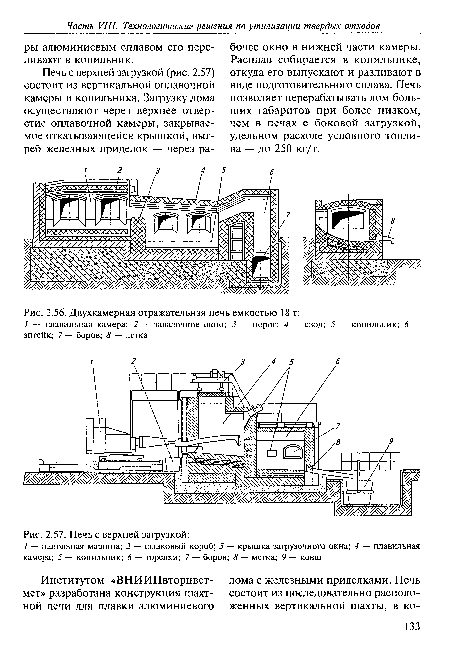

| Печь с верхней загрузкой |

|

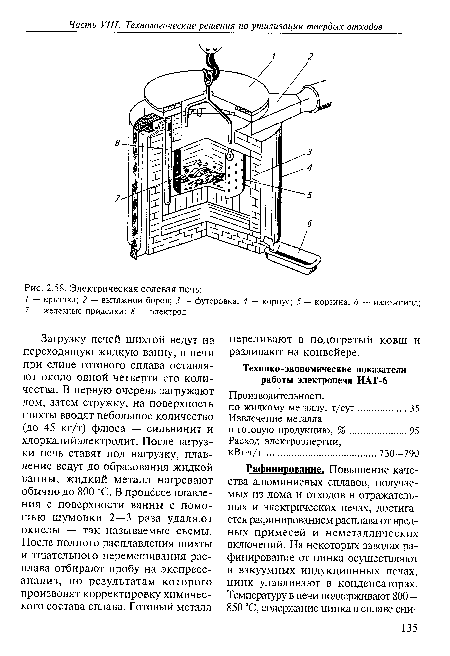

| Электрическая солевая печь |

|

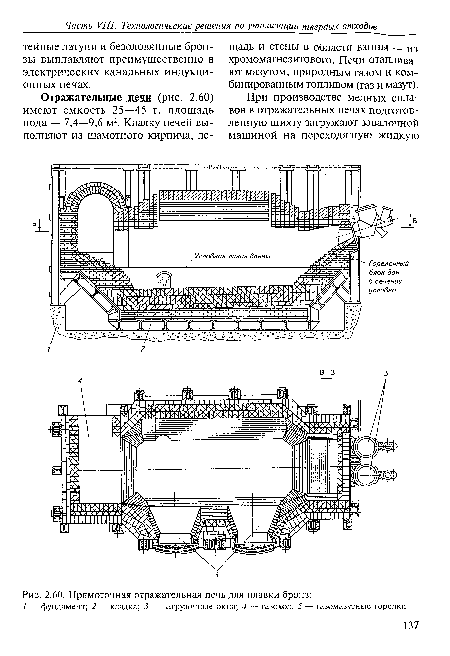

| Прямоточная отражательная печь для плавки бронз |

|

| Индукционная трехфазная печь для плавки меди или медных сплавов |

|

| Одноручьевая горизонтальная машина непрерывного литья конструкции УкрНИИмета |

|

| Шахтная печь с передним электрообогревом горном-отстойником для плавки вторичного медьсодержащего сырья |

|

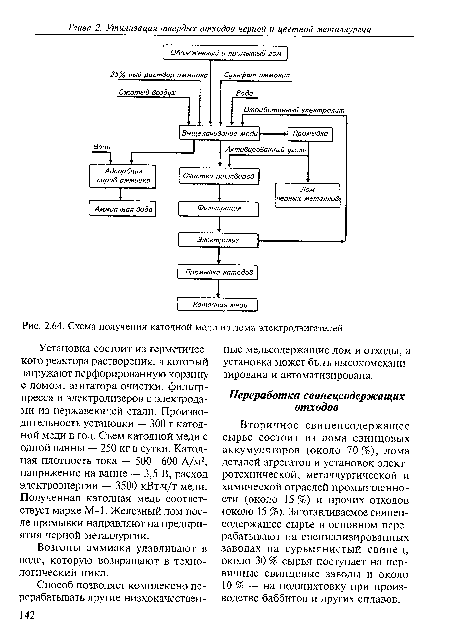

| Схема получения |

|

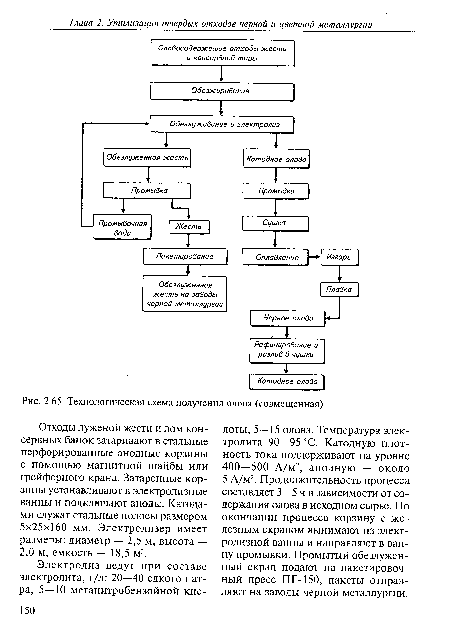

| Технологическая схема получения олова (совмещенная) |

|

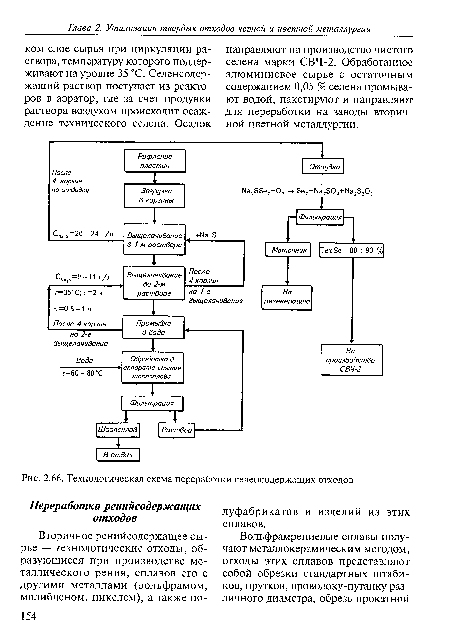

| Технологическая схема переработки селенсодержащих отходов |

|