Кислые золошлаковые отходы, а также основные с содержанием свободной извести < 10 % используют как активную минеральную добавку при производстве цемента. Содержание горючих веществ в таких добавках не должно превышать 5 %. Эти же отходы можно использовать в качестве гидравлической добавки (10— 15 %) к цементу. Золу с содержанием свободной СаО не более 2—3 % используют для замены части цемента в процессе приготовления различных бетонов. При производстве ячеистых бетонов автоклавного твердения в качестве вяжущего компонента используют сланцевую золу, содержащую > 14 % свободной СаО, а в качестве кремнеземистого компонента — золу сжигания углей с содержанием горючих < 3—5 %. Использование золошлаковых отходов по указанным направлениям является не только экономически выгодным (вследствие сокращения потребления гипсового камня, песка, цемента, извести, топлива), но и позволяет повысить качество соответствующих изделий.[ ...]

Так, например, на энергогазохимическом комбинате топливо перед сжиганием можно будет подвергать направленному пиролизу с получением ценных химических продуктов. Из сернистых мазутов, в частности, можно будет получать в виде сжиженного газа пропанбутановую смесь, бензол, серную кислоту, ванадий и газ с высоким содержанием этилена и пропилена.[ ...]

Определенные успехи на пути комплексного использования топлив уже достигнуты. Так, например, в топках котлов крупнейшей в Эстонии ГРЭС сжигают жидкое топливо, поступающее с введенной в эксплуатацию энерготехнологической установки переработки сланцев, на которой из последних извлекают ценные компоненты, используемые в качестве сырья для производства синтетических материалов, а жидкий остаток направляют в качестве топлива на ГРЭС.[ ...]

Описания технологической схемы переработки сланцев приведены в томе 1 справочника.[ ...]

Значительные перспективы в решении задач борьбы с отходами в энергетике и некоторых смежных отраслях обещает детальная отработка трех наиболее важных способов получения жидких топлив из ископаемых углей: газификации (производства синтез-газа с последующим получением на его основе жидкого топлива), гидрогенизации (насыщение угля водородом при температурах порядка 500 °С и давлениях в несколько сот атмосфер) и пиролиза (высокотемпературное разложение угля в инертной среде). Наряду с этим существенные результаты на этом пути могут быть обеспечены связанными с повышением коэффициента полезного использования топлив поиском альтернативных источников энергии и другими подобными исследованиями.[ ...]

По данным ВНИИР, в табл. 1.2 приведены удельные показатели отходов, образующиеся в теплоэнергетических производствах.[ ...]

Температура в топливных камерах современных ТЭЦ достигает 1600 °С, топливо подается в камеру в пылевидном состоянии. Образующиеся из минеральной части топлива частицы пыли имеют различный фракционный состав. При размере до 100 мкм пылевидные частицы уносятся дымовыми газами (зола-унос). Более крупные частицы оседают на пол камеры и оплавляются, образуя стекловидную массу, которую затем подвергают грануляции.[ ...]

Зола-унос может использоваться в производстве строительных материалов без дополнительной обработки (помола, просеивания и т.п.). Нелетучая зола может использоваться в гранулированном виде в дорожном строительстве для изготовления основания участков парковки автомобилей, велосипедных дорожек, дорог, набережных. Ее можно использовать в качестве покрытия на полигонах для размещения твердых бытовых отходов.[ ...]

Рисунки к данной главе:

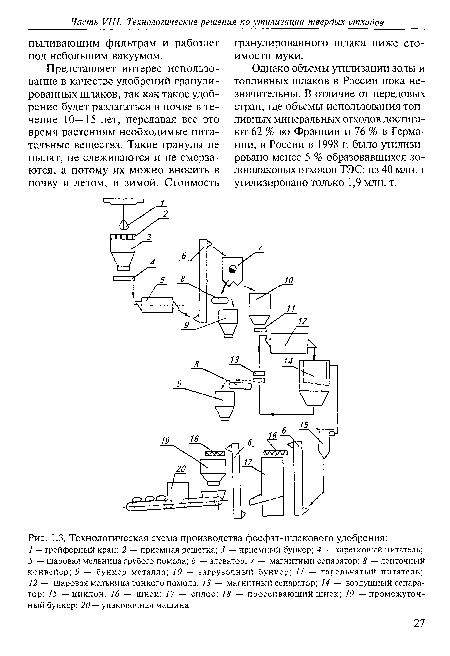

| Технологическая схема производства фосфат-шлакового удобрения |

|