Сточные воды от установок подготовки нефти и резервуарных парков. В систему канализации установок подготовки нефти поступают солесодержащие сточные воды, загрязненные нефтепродуктами и механическими примесями, концентрация которых колеблется в широких пределах (см. табл. 5.6) и в отдельных случаях может превышать 100 г/л. В качестве сооружений локальной очистки используются нефтеловушки или отстойные резервуары. Рабочий объем нефтеловушек обеспечивает продолжительность отстаивания сточных вод в пределах 1—4 ч. При колебании содержания нефтепродуктов на входе от 1000 до 15 000 мг/л нефтеловушки обеспечивают снижение этой концентрации до 150—350 мг/л. На НПЗ в локальные нефтеловушки направляют все сточные воды, образующиеся при подготовке нефти.[ ...]

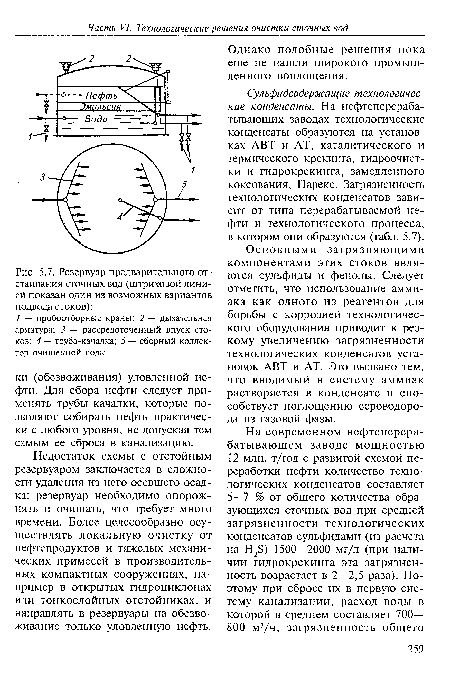

Недостаток схемы с отстойным резервуаром заключается в сложности удаления из него осевшего осадка: резервуар необходимо опорожнять и очищать, что требует много времени. Более целесообразно осуществлять локальную очистку от нефтепродуктов и тяжелых механических примесей в производительных компактных сооружениях, например в открытых гидроциклонах или тонкослойных отстойниках, и направлять в резервуары на обезвоживание только уловленную нефть.[ ...]

Однако подобные решения пока еще не нашли широкого промышленного воплощения.[ ...]

Сульфидсодержащие технологические конденсаты. На нефтеперерабатывающих заводах технологические конденсаты образуются на установках АВТ и АТ, каталитического и термического крекинга, гидроочистки и гидрокрекинга, замедленного коксования, Парекс. Загрязненность технологических конденсатов зависит от типа перерабатываемой нефти и технологического процесса, в котором они образуются (табл. 5.7).[ ...]

Основными загрязняющими компонентами этих стоков являются сульфиды и фенолы. Следует отметить, что использование аммиака как одного из реагентов для борьбы с коррозией технологического оборудования приводит к резкому увеличению загрязненности технологических конденсатов установок АВТ и АТ. Это вызвано тем, что вводимый в систему аммиак растворяется в конденсате и способствует поглощению сероводорода из газовой фазы.[ ...]

В качестве локальной очистки могут использоваться следующие способы: десорбция углеводородным газом, окисление кислородом воздуха, ректификация.[ ...]

В результате десорбции ХПК снижается в среднем на 55—65 %, а ВПК на — 45—55 %. Так, при очистке технологического конденсата с установки каталитического крекинга ХПК снижается с 6850 до 2420 мг/л, а ВПК — с 4000 до 1700 мг/л. При этом концентрация сульфидов (в пересчете на Н28) снижается до 3 мг/л, а аммонийного азота — до 240 мг/л. Исходя из остаточной загрязненности, рекомендуется очищенные технологические конденсаты или использовать в процессах подготовки нефти, или сбрасывать в первую систему катализа для последующей биохимической очистки.[ ...]

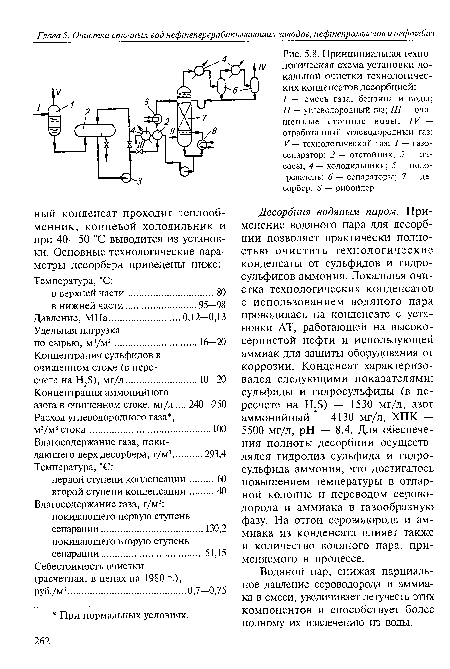

Принципиальная технологическая схема локальной очистки технологических конденсатов от сероводорода и аммиака приведена на рис. 5.8.[ ...]

Десорбция водяным паром. Применение водяного пара для десорбции позволяет практически полностью очистить технологические конденсаты от сульфидов и гидросульфидов аммония. Локальная очистка технологических конденсатов с использованием водяного пара проводилась на конденсате с установки АТ, работающей на высокосернистой нефти и использующей аммиак для защиты оборудования от коррозии. Конденсат характеризовался следующими показателями: сульфиды и гидросульфиды (в пересчете на H2S) — 1530 мг/л, азот аммонийный — 4130 мг/л, ХПК — 5500 мг/л, pH — 8,4. Для обеспечения полноты десорбции осуществлялся гидролиз сульфида и гидросульфида аммония, что достигалось повышением температуры в отпар-ной колонне и переводом сероводорода и аммиака в газообразную фазу. На отгон сероводорода и аммиака из конденсата влияет также и количество водяного пара, применяемого в процессе.[ ...]

Водяной пар, снижая парциальное давление сероводорода и аммиака в смеси, увеличивает летучесть этих компонентов и способствует более полному их извлечению из воды.[ ...]

Рисунки к данной главе:

| Резервуар предварительного отстаивания сточных вод (штриховой линией показан один из возможных вариантов подвода стоков) |

|

| Принципиальная технологическая схема установки локальной очистки технологических конденсатов десорбцией |

|

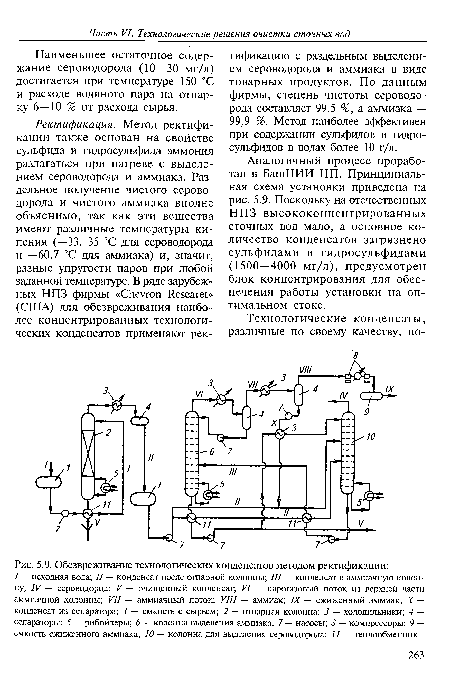

| Обезвреживание технологических конденсатов методом ректификации |

|

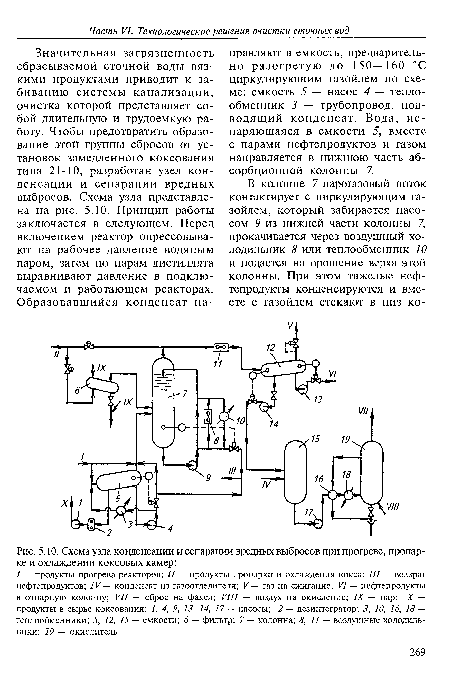

| Схема узла конденсации и сепарации вредных выбросов при прогреве, пропарке и охлаждении коксовых камер |

|

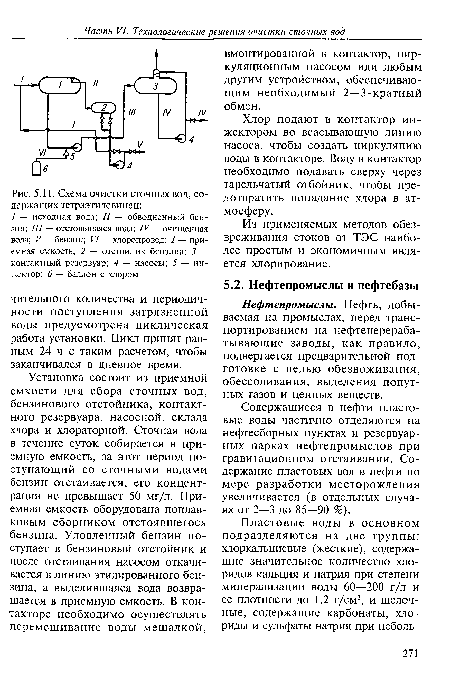

| Схема очистки сточных вод, содержащих тетраэтилсвинец |

|