Серная кислота широко применяется в промышленности, в связи с чем ее производство предусматривается обычно в комплексе с ее потребителями — производствами суперфосфатных и сложных удобрений, азотной, фосфорной и соляной кислот, нитропродуктов и др.[ ...]

В зависимости от технологии и метода получения серной кислоты (нитрозный или контактный) удельное количество воды, находящейся в обороте, составляет 45—90 м3/т кислоты. Основное количество воды отводится от промывного (40 %) и сушильно-абсорбционного отделений (55 %).[ ...]

Безвозвратный сброс в канализацию (в основном воды от промывки аппаратуры и продувочные воды оборотной системы) не превышает 0,9—1,8 м3 на 1 т кислоты (2—2,5 % количества оборотной воды). Очистка воды в аварийных случаях поступления в оборотную систему водоснабжения серной кислоты предусматривается на станции нейтрализации с использованием известкового молока или соды.[ ...]

Безвозвратный сброс поступает в производственно-ливневую канализацию или направляется в систему канализации солесодержащих вод промышленного узла.[ ...]

Для нейтрализации сточных вод, содержащих соляную кислоту, предпочтительно применять известняковые или доломитовые фильтры. Выделяющиеся соли растворимы в воде и не образуют на поверхности загрузочного материала пленки, препятствующей процессу нейтрализации. Высота загрузочного слоя — 1,2 м; крупность частиц материала — 4—6 см.[ ...]

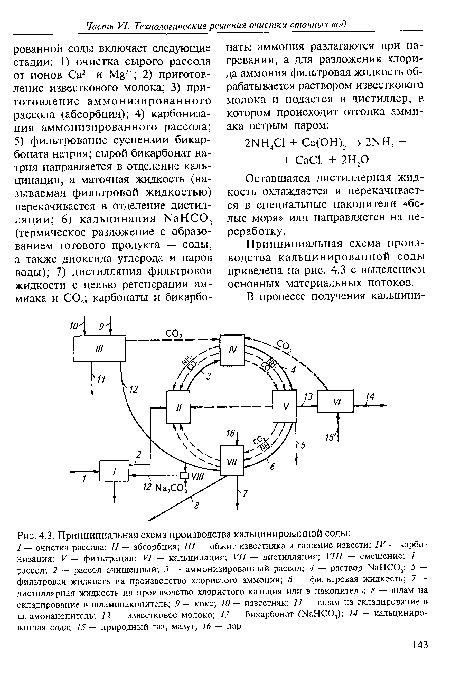

Производство кальцинированной соды №2С03 осуществляется в основном аммиачным способом (способ Сольвэ).[ ...]

Бикарбонат натрия, как малорастворимая в данных условиях соль, выпадает в осадок, а хлорид аммония остается в растворе.[ ...]

Оставшаяся дистиллерная жидкость охлаждается и перекачивается в специальные накопители «белые моря» или направляется на переработку.[ ...]

Принципиальная схема производства кальцинированной соды приведена на рис. 4.3 с выделением основных материальных потоков.[ ...]

Следует учитывать, что количество и состав сточных вод могут изменяться в значительных пределах (см. табл. 4.4) в зависимости от качества исходного сырья, вида и состояния оборудования.[ ...]

Рисунки к данной главе:

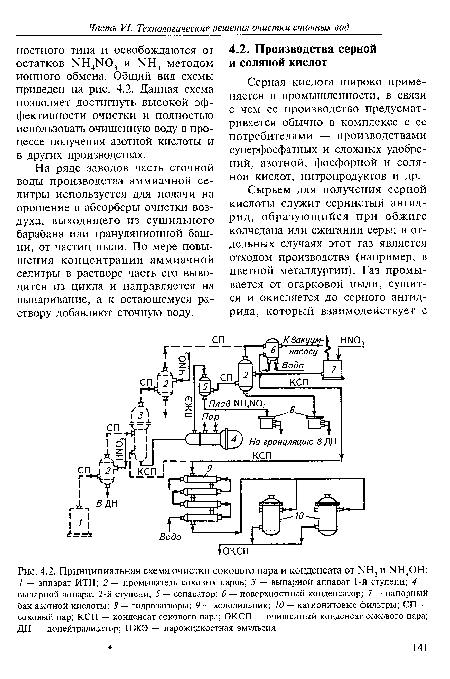

| Принципиальная схема очистки сокового пара и конденсата от МН3 и Г<Н4ОН |

|

| Принципиальная схема производства кальцинированной соды |

|

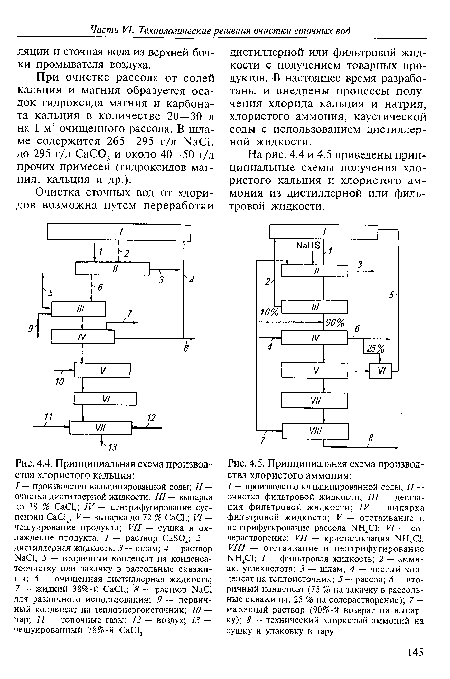

| Принципиальная схема производства хлористого кальция |

|

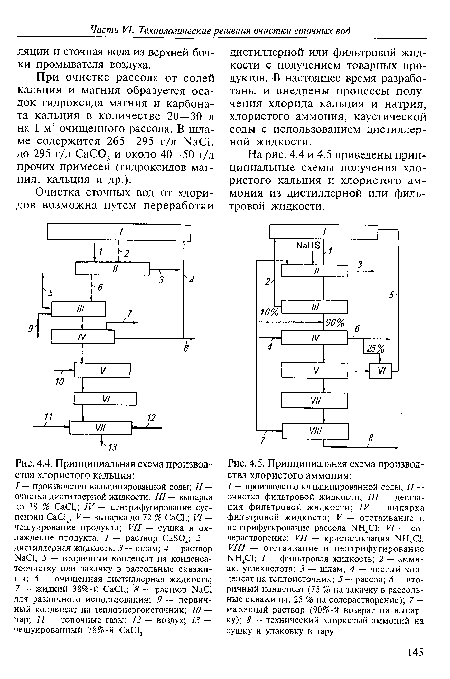

| Принципиальная схема производства хлористого аммония |

|