При выработке окрашенной бумаги в связи с указанными выше условиями технологии может наблюдаться и различие в оттенке бумаги на верхней и сеточной ее сторонах. Разносторонность бумаги проявляется и в различиях печатных свойств сторон бумаги, а также в различиях напряжений, возникающих при набухании волокон на сторонах листа, что может привести к потере бумагой плоскостности и к ее одностороннему скручиванию. Хотя известны меры по снижению разносторонности бумаги (замена регистровых валиков гидропланками, возможное уменьшение величины вакуума в отсасывающих ящиках и валах, применение некоторых полиэлектролитов для повышения удержания в бумаге мелких волокон и частиц наполнителей и пр.), тем не менее радикальным средством борьбы с разносторонностью бумаги является использование технологии отлива бумаги с применением устройств формования полотна между двумя сетками. При практическом применении таких устройств обе стороны бумажного полотна оказываются в одинаковых условиях, что исключает разносторонность бумаги.[ ...]

Однако использование устройств двухсеточного формования связано не только с желанием устранить разносторонность изготовляемой бумаги. При применении таких устройств открылись перспективы существенного повышения скорости бумагоделательных машин и их производительности, так как при этом скорость фильтруемой воды и путь фильтрации значительно сокращаются.[ ...]

К сказанному следует добавить, что с применением двухсеточного формования отмечается улучшение печатных свойств вырабатываемых видов бумаги для печати, уменьшение габаритов сеточной части и потребляемой ею мощности, упрощение обслуживания при эксплуатации и большая равномерность профиля массы 1 м2 бумаг при высокой скорости работы бумагоделательной машины.[ ...]

Все эти преимущества привели к широкому распространению способа двухсеточного формования, особенно при выработке газетной бумаги, различных видов бумаги для печати, санитарно-бытовых видов бумаги.[ ...]

Сеточные части первой группы обычно устанавливают на новых бумагоделательных машинах, тогда как сеточные части второй группы в большинстве случаев используют при реконструкции обычных плоскосеточных бумагоделательных машин с целью повышения их производительности и улучшения качества вырабатываемой бумаги. Различные модификации сеточных столов с двухсеточным формованием бумажного полотна описаны ниже.[ ...]

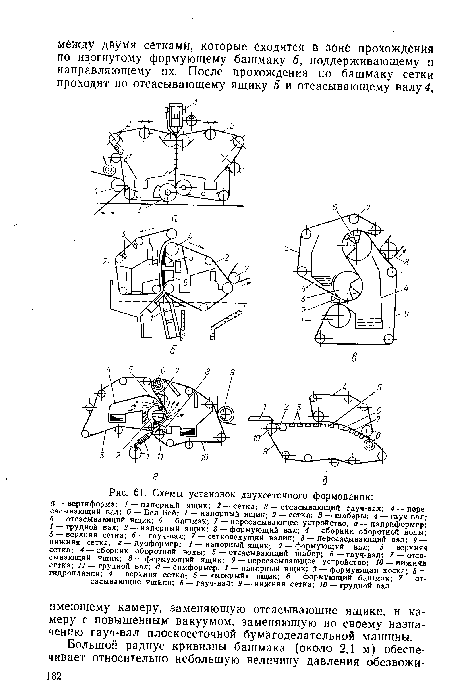

На рис. 61 представлены схемы установок двухсеточного формования бумаги, получивших за последнее время широкое распространение. При проектировании этих установок преследовались задачи достижения следующих преимуществ по сравнению с формующей частью плоскосеточных бумагоделательных машин: они занимают меньше места, имеют большую производительность, обеспечивают удобное регулирование параметрами технологического процесса и показателями качества продукции, а также обеспечивают меньшие капитальные и эксплуатационные расходы.[ ...]

На рис. 61, а изображена схема установки вертиформа. Несмотря на то, что первая промышленная установка вертиформа вступила в эксплуатацию еще в 1968 г., эти установки после их усовершенствования успешно используются и в настоящее время. Масса из напорного ящика 1 поступает в зазор между сетками 2, образованный грудными валами сеток, и на вертикальном пути между сетками обезвоживается с помощью планок-дефлекторов с удалением влаги внутрь каждой сетки. Передача образующегося между сетками бумажного полотна на одну из них (левую на схеме) осуществляется при помощи вакуума, создаваемого в отсасывающем ящике, после которого полотно проходит отсасывающий гауч-вал 3 и пересасывающим валом 4 передается на сукно прессовой части бумагоделательной машины. Благодаря движению потока массы по вертикали и двухстороннему его обезвоживанию в середине образующегося полотна бумаги в основном располагаются длинные волокна, а на обеих поверхностях — короткие. Это обеспечивает получение прочной бумаги с однородными свойствами поверхностей полотна бумаги.[ ...]

Мощность, потребляемая приводом формующего устройства Бел-Бей, из-за меньшего числа стационарных обезвоживающих элементов примерно на 30 % ниже, чем у соответствующих обычных плоскосеточных машин.[ ...]

В отличие от новых конструкций машин Бел-Бей на старых машинах напорный ящик располагался вверху, что влекло за собой ряд недостатков, среди которых в первую очередь следует отметить необходимость установки для напорного ящика высоких опор и повышенную общую высоту сеточной части бумагоделательной машины. Новейшая конструкция Бел-Бей хорошо себя зарекомендовала в практической работе и позволяет при небольших изменениях режима работы с заменой машинных сеток выпускать широкий ассортимент бумажной продукции от тонкой бумаги до картона.[ ...]

На рис. 61, в представлена схема двухсеточного формования на установке паприформер. Установка состоит из трех валов: грудного 1, формующего 3 и гауч-вала 6, расположенных один над другим, на которые надеты две сетки. Бумажная масса поступает в зазор между сетками из напорного ящика 2 и проходит некоторый участок, называемый свободной зоной, не соприкасаясь с формующими сетками. Начиная с момента контакта с сетками, масса интенсивно обезвоживается под давлением, возникающим вследствие сближения сеток. При этом часть воды удаляется через верхнюю сетку • сквозь рубашку формующего вала благодаря разрежению и часть воды отжимается через нижнюю сетку под действием центробежной силы. Сухость бумажного полотна после формующего вала достигает 7—9%. В этой зоне начинается формование двух слоев бумажного полотна: по одному на каждой сетке. Далее эти слои соединяются между собой, наиболее интенсивное обезвоживание заканчивается, и между сетками образуется однородное полотно бумаги. На свободном участке между формующим валом и гауч-валом обезвоживания практически не происходит. Дальнейшее обезвоживание бумажного полотна происходит на гауч-вале, который имеет четыре камеры. В первой камере создается избыточное давление и обезвоживание происходит только через верхнюю сетку за счет продувки воздуха под давлением 5—39 кПа через бумажное полотно и действия центробежной силы. Во второй камере вала — атмосферное давление, служащее для выравнивания давления в отверстиях рубашки вала. В двух других камерах вала создается вакуум, обеспечивающий обезвоживание бумажного полотна до сухости 20 % и присос полотна к нижней сетке, с которой уже пересасывающий вал 8 передает родотно в прессовую часть бумагоделательной машины.[ ...]

Рисунки к данной главе:

| Схемы установок двухсеточного формования |

|