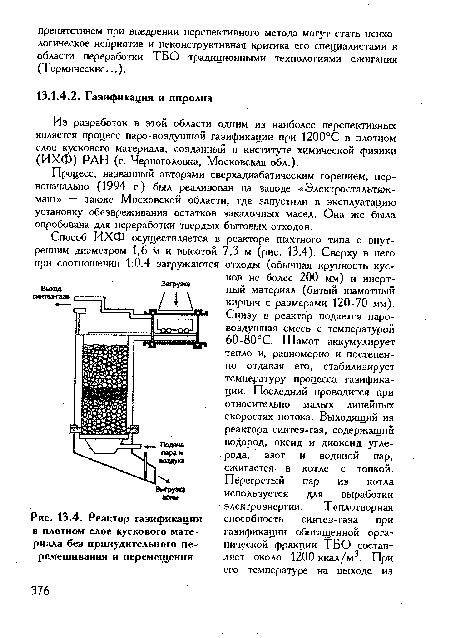

Из разработок в этой области одним из наиболее перспективных является процесс паро-воэдушной газификации при 1200°С в плотном слое кускового материала, созданный в институте химической физики (ИХФ) РАН (г. Черноголовка, Московская обл.).[ ...]

Процесс, названный авторами сверхадиабатическим горением, первоначально (1994 г.) был реализован на заводе «Электростальтяж-маш» — также Московской области, где запустили в эксплуатацию установку обезвреживания остатков закалочных масел. Она же была опробована для переработки твердых бытовых отходов.[ ...]

В процессе газификации шамот, зола и шлак опускаются в нижнюю часть реактора, где с температурой 150°С выгружаются. После отсева золы и шлака шамот вместе с отходами вновь загружается в газификатор.[ ...]

Преимущества технологии ИФХ: высокий тепловой кпд реактора; малый золоунос; практическое отсутствие в низкотемпературном, с восстановительным потенциалом, выходящем из газификатора синтез-газе летучих металлов, диоксинов и дибензофуранов; возможность упрощенной схемы газоочистки или ее полного исключения.[ ...]

В последнее десятилетие 20 в. значительное внимание уделялось освоению пиролиза ТБО.[ ...]

Углеродистая часть остатка измельчается до кл. -100 мкм и совместно с пирогаэом поступает на сжигание при 1300°С, отходящие газы которого направляются в котел-утилизатор. Полученный в нем пар используют для выработки электроэнергии в турбогенераторе. Расплавленный шлак установки сжигания подвергают водной грануляции.[ ...]

Необходимо отметить, что по технологии SBV в 1997 г. был пущен завод производительностью 100 тыс. т ТБО в год (г. Фюрт, Германия). Однако он был остановлен на неопределенный срок из-за серьезных неполадок в процессе (Термические...).[ ...]

Головная часть схемы (пиролиз при 550°С) в значительной степени аналогична применяемой в ЭВ Л Отличие состоит в том, что минеральные компоненты не отделяются от твердой углеродистой части остатка пиролиза, а совместно с последней измельчаются и поступают сверху в газификатор цилиндрической формы. Сверху же подают технический кислород, охлажденный пирогаз, жидкие продукты пиролиза (масла, воду). Температура верхней зоны газификатора (не менее 1300°С) достаточна, чтобы расплавить минеральные вещества, содержащиеся в исходных отходах.[ ...]

Расплавленный шлак и синтез-газ поступают в нижнюю зону газификатора, где охлаждаются впрыскиваемой водой до 150-210°С. В этих условиях шлак гранулируется и удаляется через нижний шлюзовый затвор газификатора. Газ очищается от соединений серы в мокром скруббере и далее используется для энергетических целей.[ ...]

Рисунки к данной главе:

| Реактор газификации в плотном слое кускового материала без принудительного перемешивания и перемещения |

|