Выход этих продуктов значителен (до 43 кг/т проката), а крупность различна. Окалина, образующаяся при термообработке, представлена в основном фракцией порядка 0,2 мм. При дробеструйной зачистке металла возникает мельчайшая пыль, только 10-20% которой имеет размер свыше 1 мкм.[ ...]

При гидравлическом удалении загрязнений с поверхности металла часть окалины, представленная наиболее крупной фракцией, оседает в первичных, а более мелкие фракции в виде шламов — во вторичных отстойниках.[ ...]

Загрязняют шламы в основном смазочные масла (автолы, индустриальные и т.п.) как результат утечки из систем смазки оборудования прокатных цехов. Они, как правило, адсорбированы на мелких частицах и выносятся вместе с ними во вторичные отстойники. Здесь в отдельных пробах содержание масел достигает 30-40%, а концентрация их, равная 5-10%, обычна. Кроме того, в составе органической части обнаруживаются весьма опасные загрязнители окружающей среды: фенолы, бензолы, толуолы, полихлорированные бифенилы, полиарома-тические углеводороды. В шламах первичных отстойников содержание масел незначительно.[ ...]

Наличие масел обусловливает высокую степень гидрофобности поверхности шламов при ее сохраняющейся способности к адсорбции извести.[ ...]

Окалину первичных отстойников утилизируют полностью, используя ее как железосодержащий компонент металлургических шихт. Грейферным краном ее разгружают из отстойника, обезвоживают на дренажной площадке и перерабатывают в доменных, сталеплавильных или агломерационных переделах.[ ...]

В последнее время окалину вводят в шихты для безобжигового окускования (с добавлением и без добавления твердого топлива).[ ...]

Так, фирма «Кайзер стал» (США) на установке производительностью 9 т/ч использовала автоклавную технологию для упрочнения окатышей из смеси прокатной окалины, конвертерной и колошниковой пыли. В качестве связки применил композицию из негашеной извести с кремнеземистой добавкой. Окатыши при их доле в шихте 10% в течение 15 сут плавили в доменной печи объемом 1104 м3 (Nagoya...). Положительные результаты автоклавного упрочнения по способу Мичиганского технологического университета окатышей из смеси прокатной окалины, колошниковой пыли и шлама доменных печей и их электроплавки рассмотрены ранее (см. разд. 3.4.2.1).[ ...]

Обезвоженная смесь ОМО и ФВ после обжига смешивается с 4% извести, таким же количеством измельченного шлака и после механической активации окомковывается.[ ...]

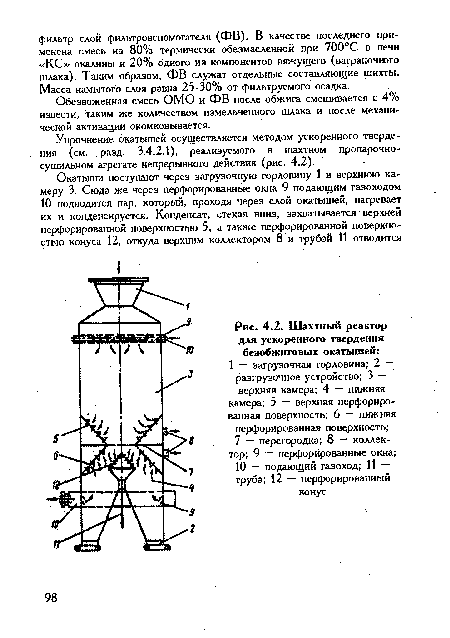

Упрочнение окатышей осуществляется методом ускоренного твердения (см. разд. 3.4.2.1), реализуемого в шахтном пропарочносушильном агрегате непрерывного действия (рис. 4.2).[ ...]

Сохранению дифференциации температурно-влажностных условий в верхней и нижней камерах способствуют некоторые особенности конструкции печи. Во-первых, перегородка 7 позволяет разделить удаляемый из верхней камеры конденсат и отработанный газ, отводимые соответственно через нижний и верхний коллекторы 8. Во-вторых, поверхность конуса 12 в плане полностью перекрывает сечение, не перекрытое перфорированной поверхностью 5 камеры пропаривания 3, что способствует удалению конденсата через трубу 11. В-третьих, свободное сечение между нижней перфорированной поверхностью 6 и перфорированным конусом 12 плотно перекрыто массой окатышей, опускающихся из верхней камеры в нижнюю.[ ...]

Рисунки к данной главе:

| Шахтный реактор для ускоренного твердения беэобжнговых окатышей |

|