Сжигание данных отходов может осуществляться во всех указанных выше типах печей, за исключением барботажных и турбобарбо-тажных.[ ...]

Подовые печи имеют достаточно разнообразные-конструкции, одна из которых (с неподвижной ступенчатой колосниковой решеткой для сжигания отходов) представлена на рис. 1.1. В соответствии с ним отходы из бункера 1 попадают на наклонную ступенчатую колосниковую решетку 8. По ней слой отходов 9 сползает к месту выгрузки золы. Органические составляющие отходов сгорают и в слое, и над слоем 5. В надслоевое пространство через сопло 3 дополнительно подают вторичный воздух, однако основное количество 7 воздуха поступает под решетку. Несгоревшие органические вещества в составе дымовых газов проходят огнеупорную насадку 4, где турбулизируются и затем дожигаются в камере 6. Золу удаляют из печей вручную, но имеются конструкции с ее механизированным удалением. Производительность установки — до 300 кг/ч по отходам. Тепло отходящих газов может быть использовано для выработки пара, электроэнергии или использоваться в технологических процессах, например сушки.[ ...]

Недостатки подовых печей: низкие удельные нагрузки по перерабатываемым отходам, сложность организации топочного процесса, громоздкость и металлоемкость, наличие дорогостоящей решетки, высокие требования к механизации топочных устройств, значительные капитальные, эксплуатационные расходы и др. По перечисленным причинам эти конструкции печей не получили широкого распространения при сжигании отходов (Бернадинер...).[ ...]

Многоподовые печи предложены в 1899 г. Херешофом для обжига пирита в производстве серной кислоты. С 20-х гг. 20 в. их начали широко использовать в США, ФРГ, Японии и других странах для сжигания осадков городских сточных вод.[ ...]

Типовые подовые печи представляют собой вертикальные цилиндрические стальные камеры, футерованные огнеупорными материалами. При диаметре 1,5-9,0 м и высоте до 12 м они имеют 4-14 подов-полок. Через их центр проходит вертикальный пустотелый вал со скребковыми мешалками на каждом поду. Последние при частоте вращения вала 2-3 мин перемещают материал на одних полках к периферии, а на других — от периферии к центру. Это обеспечивает зигзагообразное движение сжигаемого материала с верхних подов на нижние. Воздух для обжига подается в противоточном варианте (снизу вверх). Таким образом улучшается контакт между горячими дымовыми газами и загружаемым материалом, способствуя более полному сжиганию отходов (рис. 1.2).[ ...]

В многоподовых печах выделяют четыре технологические зоны: первая (верхние поды) — сушки, где испаряется большая часть влаги; вторая (средние поды) — горения; третья —. дожигания органических веществ в шлаке; четвертая — охлаждения шлака. Для поддержания автогенности сжигания при необходимости на все поды или часть их подают дополнительное топливо.[ ...]

Недостатки многоподовых печей: низкие коэффициенты использования полезного объема печи и удельной тепловой нагрузки; неоптимальные условия контакта перегребаемого осадка с воздухом; относительная недолговечность скребковых конструкций в зоне повышенных температур с агрессивной газовой средой; высокие капитальные и эксплуатационные затраты.[ ...]

Основной узел барабанной печи — цилиндрический корпус 1 — покрыт огнеупорной футеровкой 2. Бандажами 6 он опирается на опорные ролики 7. Вращение печь получает от привода 10 через зубчатый венец 9. Продольное смещение барабана устраняют боковые ролики 8. Отходы 12, перемешиваясь, подсушиваются, частично газифицируются и перемещаются в зону горения 13. Зола (шлак) зоны 14 разгружается в устройства для ее мокрого или сухого гашения (рис. 1.3).[ ...]

Отходящие газы печи могут содержать несгоревшие примеси, поэтому обычно после барабана предусматривается камера дожигания.[ ...]

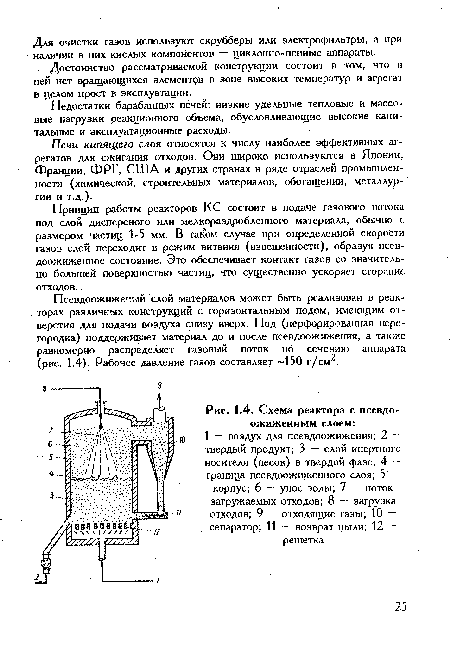

Достоинство рассматриваемой конструкции состоит в том, что в ней нет вращающихся элементов в зоне высоких температур и агрегат в целом прост в эксплуатации.[ ...]

Рисунки к данной главе:

| Схема реактора с псевдо-ожиженным слоем |

|