В настоящее время постоянно возрастает стоимость питьевой воды, используемой в стирке, что обусловлено ростом энергетических затрат на водоподготовку и транспортировку воды, а также на очистку сточных вод перед сбросом в водоемы. Ресурсосбережение позволяет сократить производственные расходы, в том числе стоимость. Вместе с тем, экологические аспекты прачечного производства продолжают оставаться малоизученными. Чтобы предотвратить загрязнение водоемов СПАВ, фосфатами и удаленными из одежды загрязнениями, сбросы прачечных производств необходимо очищать. В России и за рубежом этим проблемам уделяется большое внимание.[ ...]

Особенность сточных вод прачечных в том, что они содержат ксенобиотики, СПАВ, а также фосфаты и биогенные органические вещества. В результате в загрязненных ими водоемах интенсивно развивается специфическая микрофлора, сине-зеленые водоросли, которые подавляют жизнедеятельность высших организмов. Организация замкнутого оборота позволяет решить проблему загрязнения водоемов и сократить расход традиционных моющих средств.[ ...]

Для снижения водопотребления используют разные технологии, например, на основе организации противотока. Однако они не в полном объеме решают проблему сброса загрязняющих веществ, СПАВ и минеральных веществ. Проблема сокращения водопотребления и снижения уровня химического загрязнения и обеззараживания сточных вод прачечных остается актуальной.[ ...]

На рис. 12.10 представлена схема оборотного водоснабжения прачечного производства, обеспечивающая экономию воды и минимизацию загрязнения окружающей среды в соответствии с технологическим режимом стирки (табл. 12.4).[ ...]

Процессы утилизации шламов и оборудование для их реализации являются в настоящее время одним из основных и энергоемких процессов современных производств, включая химическую чистку одежды. В первую очередь это связано с платным принципом размещения отходов, резким скачком цен на хлорорганичес-кие растворители и введением жестких требований по экологической безопасности хлорсодержащих продуктов, к которым и относится растворитель — перхлорэтилен, подлежащий рекуперации из шлама вышеназванного производства.[ ...]

Недостаток системных теоретических исследований по проблеме извлечения растворителя из шлама дистилляционных установок машин химической чистки и, как следствие, отсутствие каких-либо обобщающих рекомендаций, кроме традиционных, сложившихся в ходе эксплуатации имеющейся в распоряжении техники по использованию «острого» пара из нелетучего остатка со всеми вытекающими недостатками (повышенный расход пара и воды, снижение качества растворителя, и, следовательно, чистки одежды из-за наличия соляной кислоты, повышенная скорость коррозии оборудования — баков, водоотделителя, испарителя и др.), позволяют говорить о перспективности установки для рекуперации растворителя из шлама непосредственно в испарителе дистилляционных установок машин химической чистки одежды (разработчики МГУсервиса и ЦНИИБыт, Москва).[ ...]

Установка КХ-445 (рис. 12.11) предназначена для извлечения остаточного растворителя (перхлорэтилена, трихлорэтилена) из кубовых остатков (шлама) дистилляционных установок машин химической чистки одежды. Согласно результатам испытаний установки, проводившихся в разных регионах страны, при начальном содержании растворителя в кубовом остатке машин химической чистки до 25 % остаточное содержание растворителя в обработанном остатке не превышает 1 — 2 %. Конденсация паров растворителя осуществляется в водоохлажденном конденсаторе. Продолжительность процесса переработки 100 мин, причем значительная часть времени расходуется на разогрев шлама.[ ...]

Работает она следующим образом: исходный шлам через боковой загрузочный люк загружается в испаритель, в рубашку испарителя через электромагнитный клапан подается пар для подогрева шлама. По истечении установленного времени включается подача «острого» пара непосредственно в испаритель для интенсификации извлечения растворителя из шлама. Для окончательного удаления растворителя из шлама и парового пространства испарителя включается вакуум-насос по схеме «испаритель—в а-куум-насос —конденсатор». Для интенсификации теплообмена между греющей поверхностью рубашки и шламом, а также для увеличения удельной поверхности испарения растворителя внутри испарителя установлена горизонтальная мешалка с электромеханическим приводом.[ ...]

Смесь паров растворителя и воды (при подаче «острого» пара) поступает в конденсатор. Охлаждение и конденсация паров происходит на поверхности охлаждаемого водопроводной водой ореб-ренного змеевика; сконденсированная эмульсия через охладитель конденсата и смотровое окно отводится в водоотделитель. Рекупе-рат из водоотделителя поступает в бак-сборник растворителя.[ ...]

Рисунки к данной главе:

| Схемы очистки воды после мытья автомобильного транспорта с оборотным водоснабжением |

|

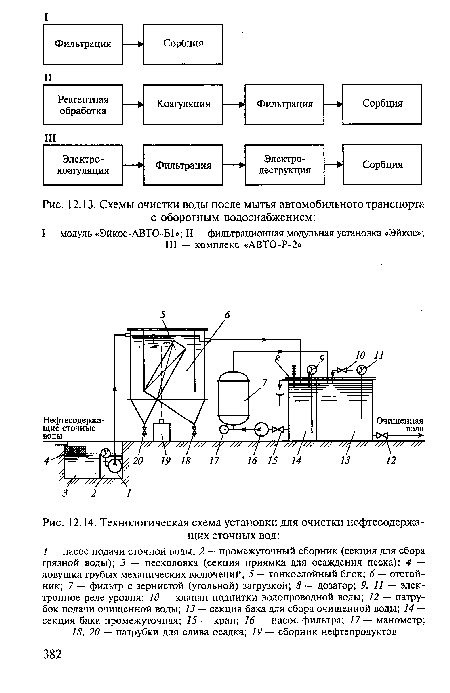

| Технологическая схема установки для очистки нефтесодержащих сточных вод |

|