Получение газообразного топлива из углей, а также из твердых веществ, включающих как органическую, так и неорганическую составляющую (в том числе из промышленных, радиоактивных и бытовых отходов) — в настоящее время актуальная задача. Получаемые горючие газы (пирогаз) могут быть использованы в энергетических (для газовых турбин и котельных установок) и в технологических (производство целевых продуктов) целях.[ ...]

Одним из возможных путей газификации твердых органических веществ является использование шахтных реакторов. При этом в некоторых случаях представляет интерес жидкое шлакоудале-ние, позволяющее использовать получаемый экологически чистый шлак для производства строительных материалов.[ ...]

Такой процесс требует газообразного окислителя, в качестве которого могут выступать кислород, воздух и водяной пар. Причем для получения высококалорийного газа количество воздуха должно быть минимальным ввиду значительной концентрации в нем азота. Для обеспечения жидкого шлакоудаления и поддержания температурного уровня процесса, целесообразно иметь повышенную температуру в окислительном дутье.[ ...]

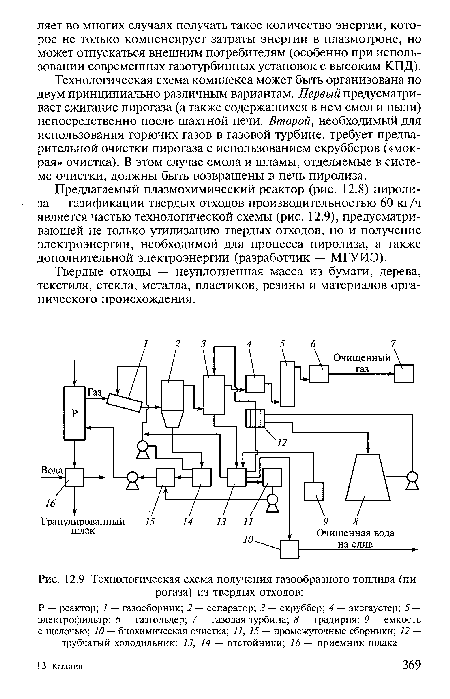

Технологическая схема комплекса может быть организована по двум принципиально различным вариантам. Первый предусматривает сжигание пирогаза (а также содержащихся в нем смол и пыли) непосредственно после шахтной печи. Второй, необходимый для использования горючих газов в газовой турбине, требует предварительной очистки пирогаза с использованием скрубберов («мокрая» очистка). В этом случае смола и шламы, отделяемые в системе очистки, должны быть возвращены в печь пиролиза.[ ...]

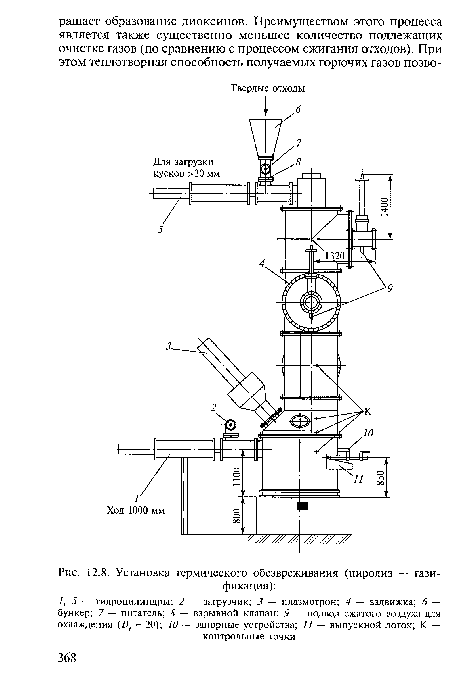

Предлагаемый плазмохимический реактор (рис. 12.8) пиролиза — газификации твердых отходов производительностью 60 кг/ч является частью технологической схемы (рис. 12.9), предусматривающей не только утилизацию твердых отходов, но и получение электроэнергии, необходимой для процесса пиролиза, а также дополнительной электроэнергии (разработчик — МГУИЭ).[ ...]

Твердые отходы — неуплотненная масса из бумаги, дерева, текстиля, стекла, металла, пластиков, резины и материалов органического происхождения.[ ...]

Процесс происходит в печи шахтного типа. В нижней части печи расположен плазмотрон, который плавит минеральную часть отходов. Сюда же подается воздух и водяной пар. Отходы загружаются в верхнюю часть печи. Под действием собственного веса они проходят последовательно зоны сушки, пиролиза и газификации. Тепловая энергия, необходимая для проведения процесса генерируется в нижней зоне — зоне газификации. Эта энергия складывается из энергии, выделяющейся при сгорании кокса, и высоко-энтальпийной энергии плазменной струи.[ ...]

Перед подачей газов на газовую турбину используется (см. рис. 12.9) электрофильтр ПГ-8 (5) для очистки их от пыли и смолы, образующихся при газификации углей. Электрофильтр рассчитан на работу при < 50 °С, давлении до 40 кПа, разрежении до 5 кПа и представляет вертикальный, однопольный, односекционный аппарат со стальным корпусом цилиндрической формы активным сечением 5 м2. Осадительные электроды трубчатой формы.[ ...]

Скруббер 3 — полый форсуночный с противоточным движением газовой и жидкой фаз (см. рис. 12.9). Орошающая жидкость подается в скруббер через форсунки под давлением 300 — 400 кПа. Скорость газа 0,6 м/с, удельный расход жидкости 10 л/м3. Полые форсуночные скрубберы могут обеспечить высокую степень очистки (< 92 %) при улавливании частиц пыли > 10 мкм.[ ...]

Сооружение для биохимической очистки сточных вод (10) — аэротенк — прямоугольный в плане железобетонный резервуар, оборудованный воздуховодами, из которых по стоякам воздух подается в фильтросные каналы, заделанные на цементном растворе фильтросами — пористыми шамотными или пластиковыми пластинами 300 х 300 х 40 мм. Через такие пластины происходит мелкопузырчатая (размер пузырьков 1 — 4 мм) аэрация смеси в аэро-тенке.[ ...]

Рисунки к данной главе:

| Установка термического обезвреживания (пиролиз — газификация) |

|

| Технологическая схема получения газообразного топлива (пирогаза) из твердых отходов |

|