Неполадки и неисправности в ХТС. Химические производства все более укрупняются и усложняются. За последние 30 лет мощности единичных агрегатов возросли в 3-6 раз. В состав современного производства аммиака входит более 200 единиц различного технологического и энергетического оборудования, а протяженность трубопроводов измеряется десятками километров. Тенденция к созданию малотоннажных производств также связана с усложнением процессов и ХТС.[ ...]

Как уже отмечалось, для любого элемента ХТС вероятны нарушение его работоспособности, т. е. невозможность выполнения в полном объеме его функций, неполадки и неисправности оборудования и приборов. Под неполадкой подразумевается минимальное нарушение эксплуатационных качеств, а неисправность рассматривается как полная невозможность работы оборудования, приборов или осуществления процесса. Например, неполадки в химическом реакторе могут возникнуть при отложении солей на поверхности теплообменных элементов. Производство в этом случае может продолжать функционировать при пониженной нагрузке по сырью и соответствующей корректировке технологического режима в остальных элементах ХТС Нарушение герметичности теплообменных трубок или фланцевых соединений приводит к попаданию хладагента в реактор или реактантов в атмосферу. Возникшая неисправность потребует остановки производства для проведения ремонтных работ.[ ...]

Неполадки оборудования Ошибки операторов.[ ...]

Возникновение неисправностей в каталитическом крекинге углеводородов связано с организацией процесса. Превращение сырья происходит в кипящем слое катализатора, который регенерируют в этом же реакторном блоке, выжигая коксовые отложения. Циркулирующий катализатор обладает абразивными свойствами, и реакторы работают в условиях сильной эрозии. Особенно интенсивно изнашиваются перфорированные решетки распределительных устройств, транспортные линии, перегородки реакционных зон, циклонные сепараторы, опускные трубы и коллекторы охлаждающего змеевика, облицовка теплоизоляционной футеровки. Из-за эрозии происходит разрушение стенок аппаратов и коммуникаций.[ ...]

Как видно, основной причиной взрывов является выход из-под контроля химической реакции, т. е. нарушение режима в реакторе. Многочисленные неполадки и неисправности вызваны также превышением давления и температуры в технологических аппаратах.[ ...]

Диагностика неполадок в ХТС предполагает: обнаружение зарождающейся неисправности и выяснение ее причин: предсказание тенденции изменения процесса в сторону нарушения его нормального течения; выбор способа предотвращения возникающего нарушения.[ ...]

Ответственный этап - сбор данных, для чего используют контрольные карты процессов, фиксирующие как случайные, так и неслучайные (вводимые или планируемые) возмущения.[ ...]

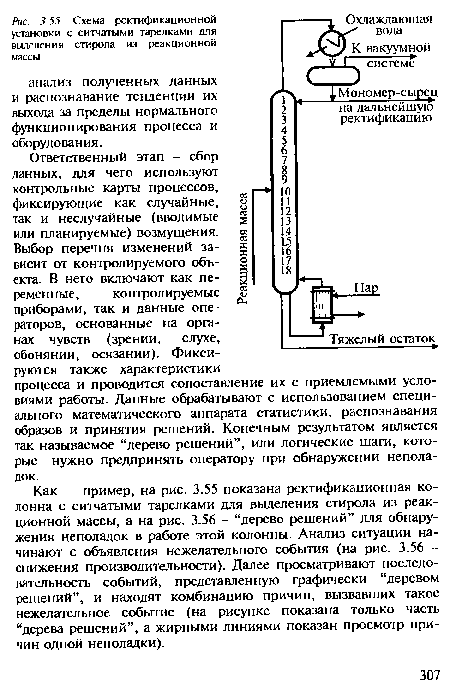

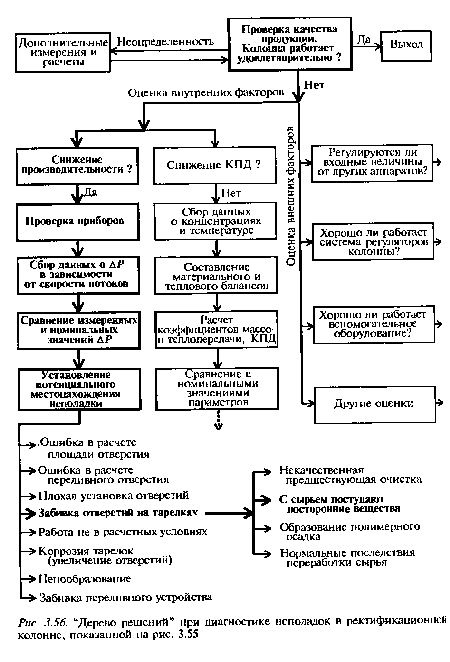

Как пример, на рис. 3.55 показана ректификационная колонна с ситчатыми тарелками для выделения стирола из реакционной массы, а на рис. 3.56 - “дерево решений” для обнаружения неполадок в работе этой колонны. Анализ ситуации начинают с объявления нежелательного события (на рис. 3.56 -снижения производительности). Далее просматривают последовательность событий, представленную графически “деревом решений”, и находят комбинацию причин, вызвавших такое нежелательное событие (на рисунке показана только часть “дерева решений”, а жирными линиями показан просмотр причин одной неполадки).[ ...]

Рисунки к данной главе:

| Схема ректификационной установки с ситчатыми тарелками для выделения стирола из реакционной массы |

|

| Дерево решений” при диагностике неполадок в ректификационной колонне, показанной на рис. 3.55 |

|