Концепция направлена на минимизацию капитальных затрат на технологическое оборудование путем создания условий протекания в нем процессов с максимально возможной интенсивностью.[ ...]

Оптимизация процесса - очевидный прием увеличения его интенсивности.[ ...]

Организация процесса в аппарате. Почти всегда возможно один и тот же процесс провести разными способами: теплообмен и контакт фаз - в противотоке или прямотоке; гетерогеннокаталитическую реакцию - в неподвижном или движущемся слое катализатора; разделение жидкостей - ректификацией или дистилляцией и т.д. Один из примеров был приведен выше. Переход на цеолитный катализатор гидрокрекинга углеводородов был осуществлен одновременно с новой организацией процесса во взвешенном слое в виде восходящего потока катализатора. Традиционный пример сокращения затрат на работу теплообменника - использование противотока теплоносителей в нем.[ ...]

Контактирование газа с жидкостью может осуществляться различными способами. Для газожидкостных процессов, скорость которых лимитируется массообменом между фазами, способ их контакта небезразличен для процесса. В разд. 2.9.4 были приведены максимальные объемные коэффициенты массообме-на р: в барботажном слое р = 0,1+0,2 с“1, в насадочном аппарате-до 0,5 с“1, в газожидкостном потоке - до 1,2 с"1. Если скорость реакции большая (константа скорости первого порядка более 2 с"1), то реактор с газожидкостным потоком будет более компактным. Если сама реакция малоинтенсивна, то интенсивный массообмен не увеличит общей интенсивности процесса.[ ...]

Скорость превращения в процессе “газ-твердое” сильно зависит от размера частиц. Поэтому дробление твердого реагента всегда благоприятно будет сказываться на интенсивности его превращения. Но мелкие частицы нельзя использовать в неподвижном слое из-за большого сопротивления потоку, спекания и слипания частиц, неоднородности течения газообразных компонентов через слой. Однородные условия протекания процесса создает псевдоожиженный слой. В производстве серной кислоты из колчедана переход от обжига крупнокускового сырья в полочных печах к обжигу в псевдоожиженном слое позволил увеличить интенсивность превращения в единице объема аппарата в 20 раз.[ ...]

Организация технологического процесса в подсистеме ХТС.[ ...]

Сокращает расходы на аппараты схема регенерации тепла реакции, показанная на рис. 3.2 (поз. 8) и 3.17, вместо нагрева потока перед реактором и последующего охлаждения его в отдельных теплообменниках. Но в ряде случаев такая схема может потребовать очень больших теплообменников, когда разогрев в реакторе небольшой и движущая сила в теплообменнике, равная этому разогреву (см. рис. 3.17), мала. Эти условия характерны для каталитической санитарной очистки газов - в этих процессах концентрация очищаемого компонента мала и может колебаться. Теплообменник необходимо рассчитывать на минимальную концентрацию, иначе процесс не будет автотермичен. Поверхность теплообменника, рассчитанная на минимальную концентрацию, будет в 2-3 раза больше, чем в “среднем” режиме. Включим в систему узел сжигания топлива (рис. 3.41). Он вносит дополнительные затраты в систему очистки. Но дополнительный нагрев позволяет, во-первых, поддерживать постоянную и желаемую разность температур в теплообменнике и, во-вторых, уменьшить затраты на оборудование этой ХТС.[ ...]

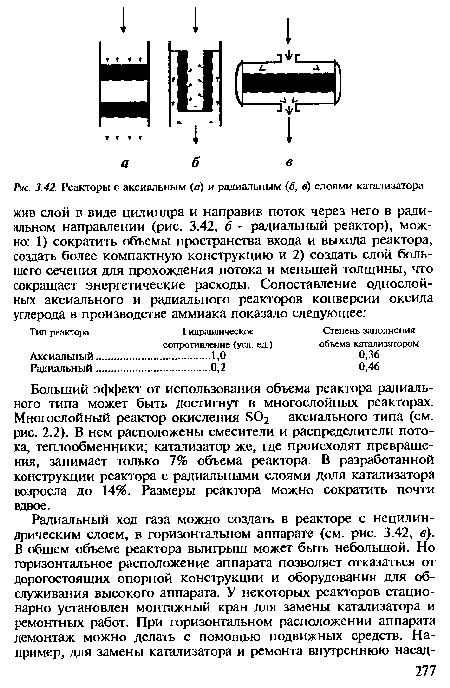

Больший эффект от использования объема реактора радиального типа может быть достигнут в многослойных реакторах. Многослойный реактор окисления Б02 - аксиального типа (см. рис. 2.2). В нем расположены смесители и распределители потока, теплообменники; катализатор же, где происходят превращения, занимает только 7% объема реактора. В разработанной конструкции реактора с радиальными слоями доля катализатора возросла до 14%. Размеры реактора можно сократить почти вдвое.[ ...]

Уменьшение удельных капитальных затрат составляет примерно 11 % при удвоении производительности. Но бесконечно наращивать мощность невозможно. Появляются ограничения, диктуемые машиностроительными предприятиями, связанные с транспортировкой крупногабаритного оборудования. Временная остановка крупнотоннажного производства приводит к большим потерям продукции и затратам на восстановление режима. Крупное производство вносит значительное возмущение в экологическое равновесие региона. Тем не менее увеличение мощности до разумных пределов рационально для сокращения затрат на оборудование.[ ...]

Приведены только некоторые приемы эффективного использования оборудования, основанные на знании протекающих в нем процессов. Чисто конструктивные решения могли бы продолжить перечень приемов.[ ...]

Рисунки к данной главе:

| Схема очистки газа с дополнительным подогревом |

|

| Реакторы с аксиальным (а) и радиальным (б, в) слоями катализатора |

|