Промышленные реакторы нужно рассматривать по следующей схеме: общий вид, объяснение его работы, описание процесса в нем (используя полученные модели), распределение концентраций и температуры, особенности и области применения. Процессы, протекающие в реакторах, были рассмотрены ранее. Здесь в основном обратим внимание на принципиальную организацию процессов в реакторах и их особенности.[ ...]

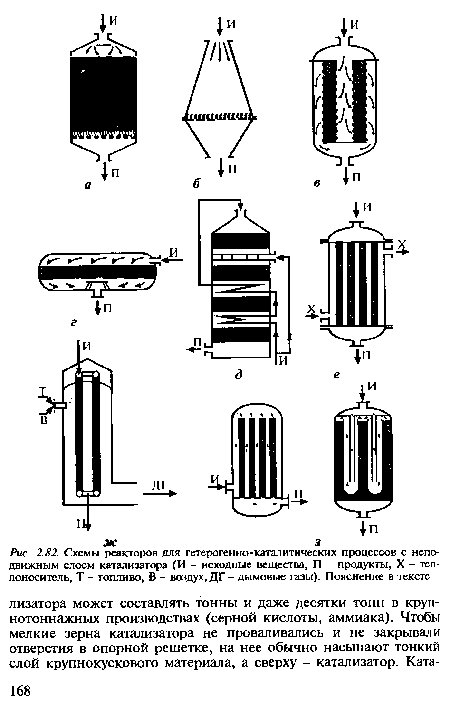

Реакторы для гомогенных процессов (рис. 2.78) - емкостные (рис. 2.78,а-е,и,к) или трубчатые (рис. 2.78,ж,з). Емкостные аппараты - периодические и проточные - снабжены мешалками, конструкции которых разнообразны: пропеллерные (рис.[ ...]

В трубчатом реакторе (рис. 2.78,ж) теплоноситель циркулирует в рубашке. Реакторы, схемы которых даны на рис. 2.78,ж и з, используют в производстве 3-хлоропрена (рис. 2.78,ж), синтеза гликоля (рис. 2.78,з). Трубчатые реакторы используют для термического крекинга в нефтепереработке. Реактор в виде змеевика (рис. 2.78,з) помещают в камеру горения; такие реакторы называют трубчатой печью.[ ...]

Синтез НС1 из С 2 и Нз проводят в полом пламенном реакторе (рис. 2.78,и). К гомогенным твердофазным реакторам можно отнести печь коксования (рис. 2.78,к). Сырье (уголь) загружают в камеры коксования, обогреваемые снаружи дымовым газом, циркулирующим по вертикальным отопительным каналам. Газообразные продукты непрерывно удаляются.[ ...]

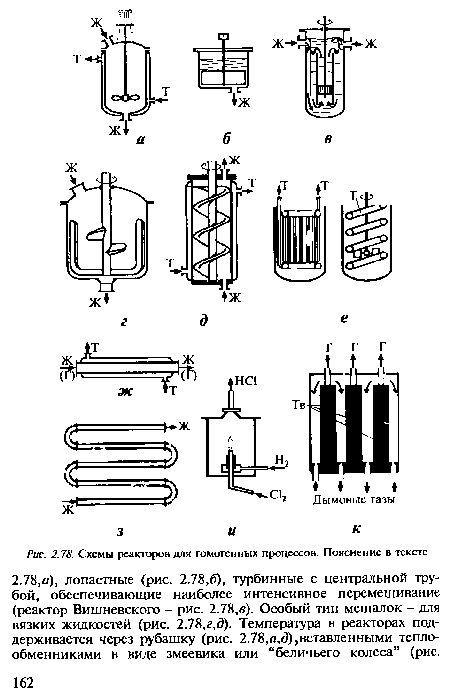

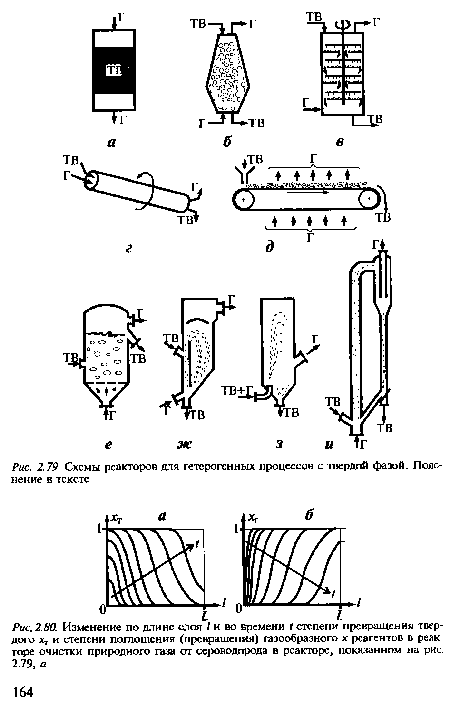

Химические процессы “газ-твердое” протекают много интенсивнее при дроблении твердого реагента. В описанных выше реакторах это сделать практически невозможно. С уменьшением размера частиц резко возрастает гидравлическое сопротивление слоя, возрастает вероятность их слипания, комкования. Обойти это ограничение можно в аппаратах со взвешенным слоем твердых частиц - в псевдоожиженном (рис. 2.79,ё) или фонтанирующем (рис. 2.79,ж) слоях, с распылительным инжектированием твердого материала через специальную форсунку (рис.[ ...]

В потоке жидкости твердые частицы легче образуют однородную смесь (суспензию) из-за более близких плотностей компонентов, чем в системе “газ-твердое”. Поэтому нередко применяют реактор с мешалкой, подобный изображенному на рис.[ ...]

Реакторы для газожидкостных гетерогенных процессов (рис. 2.81). Принципиально взаимодействие газа с жидкостью осуществляют тремя способами: прямоточное или противоточное движение сплошных потоков газа и жидкости; барботаж газа через жидкость (газ диспергирован в объеме жидкости); разбрызгивание жидкости в газе (жидкость диспергирована в объеме газа).[ ...]

В трубчатом реакторе (рис. 2.81,а) жидкость стекает по стенкам трубок (на рисунке показана только одна трубка) и контактирует со встречным или попутным потоком газа. Это наиболее организованный процесс - строго поддерживается поверхность контакта фаз, равная поверхности трубок. Потоки хорошо разделены. Тепловой режим поддерживается регулированием температуры трубок. Такие реакторы используют в производствах, где нужно точно выдерживать необходимый режим и быстро его регулировать. Обычно это малотоннажные производства тонкого органического и неорганического синтеза.[ ...]

Простейшее взаимодействие жидкости и газа - барботаж последнего через жидкость (рис. 2.81,г,д) и разбрызгивание жидкости в газе (рис. 2.81,е). Интенсивность взаимодействия фаз при барботаже зависит от скорости всплытия пузырей и их размера. Скорость всплытия определена гравитационными силами и потому ограничена. Размер пузырей можно варьировать в ограниченных пределах - в свободном барботажном слое мелкие пузыри сливаются, а крупные - неустойчивы и быстро распадаются. Объемный коэффициент массообмена в свободном барботажном слое, как правило, не превышает величины 0,3 с . Мелкие пузыри, размер которых зависит от выходного отверстия в барботере, удается сохранить в тонком слое жидкости. Это удобно сделать в многослойном реакторе как с переливными устройствами (рис. 2.81,ж), так и с ситчатыми провальными распределителями потока - тарелками (рис. 2.81,з). В реакторе с разбрызгивателем (рис. 2.81,е) мелкие капли более устойчивы в размерах, но скорость их падения определена силами гравитации и захватом потоком газа (особенно для мелких капель). Массообмен между фазами можно интенсифицировать, если жидкость диспергировать специальными форсунками: они значительно развивают поверхность контакта фаз и скорость их движения. Но это же добавляет трудности в последующем сепарировании газа и жидкости.[ ...]

Рисунки к данной главе:

| Схемы реакторов для гомогенных процессов. Пояснение в тексте |

|

| Схемы реакторов для гетерогенных процессов с твердой фазой. Пояснение в тексте |

|

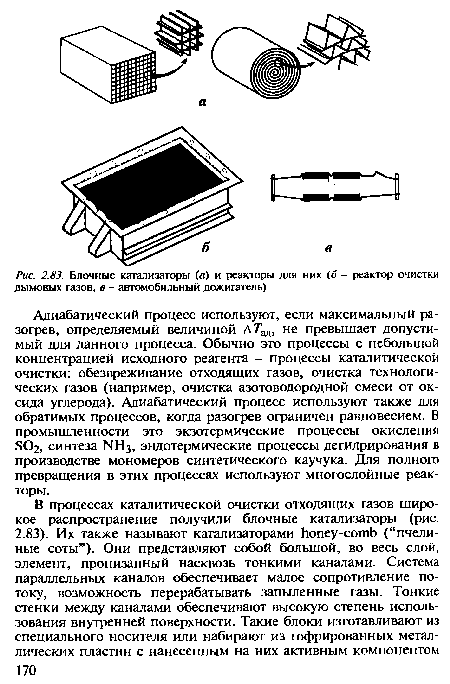

| Блочные катализаторы (а) и реакторы для них (б - реактор очистки дымовых газов, в - автомобильный дожигатель) |

|