Организовать идеальный режим - смешения или вытеснения -практически затруднительно. Реально всегда имеют место отклонения от идеальных режимов, которые вызываются рядом причин.[ ...]

Причины отклонений от идеального режима, встречающиеся наиболее часто, следующие.[ ...]

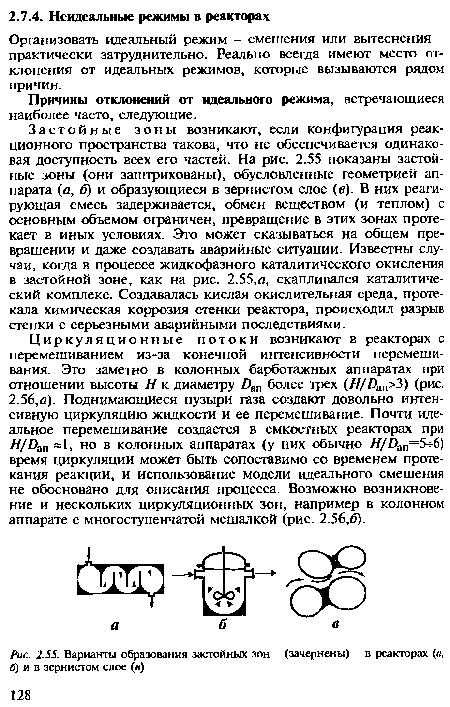

Застойные зоны возникают, если конфигурация реакционного пространства такова, что не обеспечивается одинаковая доступность всех его частей. На рис. 2.55 показаны застойные зоны (они заштрихованы), обусловленные геометрией аппарата (а, 6) и образующиеся в зернистом слое (в). В них реагирующая смесь задерживается, обмен веществом (и теплом) с основным объемом ограничен, превращение в этих зонах протекает в иных условиях. Это может сказываться на общем превращении и даже создавать аварийные ситуации. Известны случаи, когда в процессе жидкофазного каталитического окисления в застойной зоне, как на рис. 2.55,а, скапливался каталитический комплекс. Создавалась кислая окислительная среда, протекала химическая коррозия стенки реактора, происходил разрыв стенки с серьезными аварийными последствиями.[ ...]

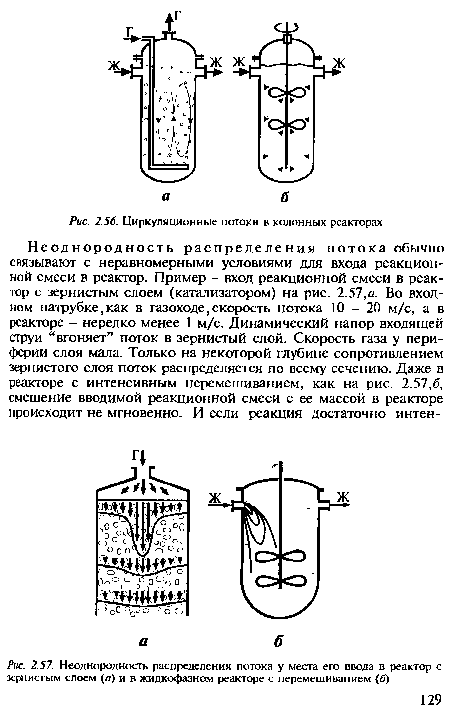

Циркуляционные потоки возникают в реакторах с перемешиванием из-за конечной интенсивности перемешивания. Это заметно в колонных барботажных аппаратах при отношении высоты Н к диаметру Z)an более трех (H/Dan>3) (рис. 2.56,а). Поднимающиеся пузыри газа создают довольно интенсивную циркуляцию жидкости и ее перемешивание. Почти идеальное перемешивание создается в емкостных реакторах при Я/Dan 1, но в колонных аппаратах (у них обычно H/Dau=5 -6) время циркуляции может быть сопоставимо со временем протекания реакции, и использование модели идеального смешения не обосновано для описания процесса. Возможно возникновение и нескольких циркуляционных зон, например в колонном аппарате с многоступенчатой мешалкой (рис. 2.56,б).[ ...]

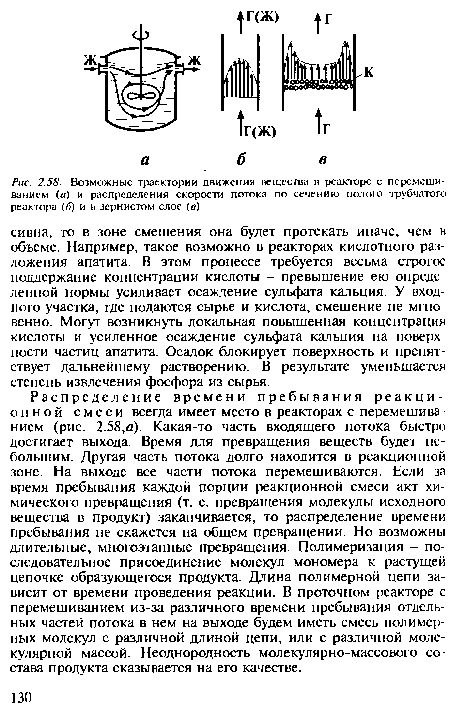

Распределение времени пребывания реакционной смеси всегда имеет место в реакторах с перемешиванием (рис. 2.58,а). Какая-то часть входящего потока быстро достигает выхода. Время для превращения веществ будет небольшим. Другая часть потока долго находится в реакционной зоне. На выходе все части потока перемешиваются. Если за время пребывания каждой порции реакционной смеси акт химического превращения (т. е. превращения молекулы исходного вещества в продукт) заканчивается, то распределение времени пребывания не скажется на общем превращении. Но возможны длительные, многоэтапные превращения. Полимеризация - последовательное присоединение молекул мономера к растущей цепочке образующегося продукта. Длина полимерной цепи зависит от времени проведения реакции. В проточном реакторе с перемешиванием из-за различного времени пребывания отдельных частей потока в нем на выходе будем иметь смесь полимерных молекул с различной длиной цепи, или с различной молекулярной массой. Неоднородность молекулярно-массового состава продукта сказывается на его качестве.[ ...]

В трубчатом реакторе поток движется с различной скоростью по оси трубки и у стенки (рис. 2.58,6). В реакторе с зернистой насадкой (например, катализатором) последняя выравнивает скорость по сечению. Тем не менее у стенки, где плотность упаковки частиц меньше, газа будет проходить больше (рис. 2.58,в). Различное время пребывания в центральной части слоя и на периферии будет приводить к различному превращению в этих мастях слоя. Возникнет градиент концентраций в сечении слоя. Он же вызовет поперечное диффузионное перемешивание. Если оно интенсивно, то концентрация в сечении будет выравниваться, процесс можно описать моделью идеального вытеснения.[ ...]

Диффузионный перенос в проточном реакторе почти всегда имеет место вследствие возникновения градиента концентраций по длине (см. рис. 2.41). Необходимо отметить, что механизм такого переноса не только молекулярный - поток вещества 03с1С/(]1 определяется через некий эффективный коэффициент диффузии Оэ (например, турбулентная диффузия). И если этот поток сопоставим с конвективным - Си (перенос вещества с потоком, движущимся со скоростью и), то становится очевидным, что его надо учитывать при построении модели.[ ...]

Учет неидеалыюсти потока в реакторе включает такие этапы предварительных исследований. Первый этап - установление поля скоростей потока в объеме реактора и других явлений переноса (например, диффузионного). Чаще это эксперименты с прямым измерением векторов скоростей и другие методы аэро-или гидродинамических испытаний. Второй этап - построение модели, наиболее полно отражающей полученную структуру потока и явлений переноса. Конечно, эти модели сложнее рассмотренных. Третий этап - анализ полученной модели с целью выявить роль отклонений от идеальности потока в показателях процесса. Например, такой анализ показал, что диффузионный перенос вдоль основного потока можно не учитывать в практических расчетах, если ¿н//)э > 50, где - длина реактора. В специальной литературе по химическим реакторам такого рода оценки сделаны. Можно ожидать, что в большинстве случаев результаты расчета реактора с неидеальным потоком будут находиться в области между двумя крайними режимами - идеального смешения и вытеснения.[ ...]

Рисунки к данной главе:

| Варианты образования застойных зон (зачернены) в реакторах (а, б) ив зернистом слое (в) |

|

| Неоднородность распределения потока у места его ввода в реактор с зернистым слоем (а) и в жидкофазном реакторе с перемешиванием (б) |

|

| Возможные траектории движения вещества в реакторе с перемешиванием (а) и распределения скорости потока по сечению полого трубчатого реактора (б) ив зернистом слое (в) |

|