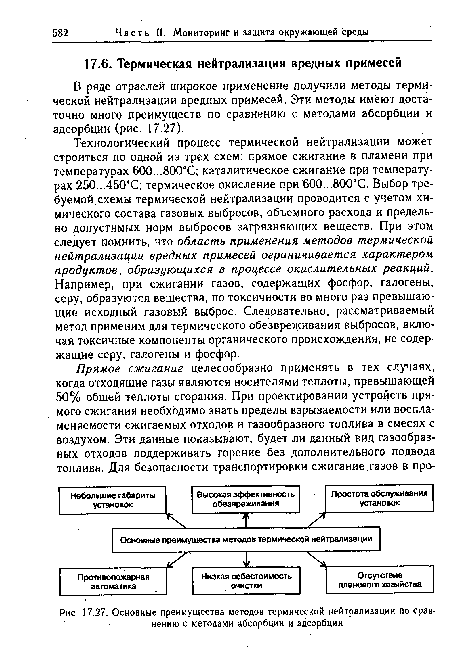

В ряде отраслей широкое применение получили методы термической нейтрализации вредных примесей. Эти методы имеют достаточно много преимуществ по сравнению с методами абсорбции и адсорбции (рис. 17.27).[ ...]

Технологический процесс термической нейтрализации может строиться по одной из трех схем: прямое сжигание в пламени при температурах 600...800°С; каталитическое сжигание при температурах 250...450°С; термическое окисление при 600...800°С. Выбор требуемой схемы термической нейтрализации проводится с учетом химического состава газовых выбросов, объемного расхода и предельно допустимых норм выбросов загрязняющих веществ. При этом следует помнить, что область применения методов термической нейтрализации вредных примесей ограничивается характером продуктов, образующихся в процессе окислительных реакций. Например, при сжигании газов, содержащих фосфор, галогены, серу, образуются вещества, по токсичности во много раз превышающие исходный газовый выброс. Следовательно, рассматриваемый метод применим для термического обезвреживания выбросов, включая токсичные компоненты органического происхождения, не содержащие серу, галогены и фосфор.[ ...]

Примером процесса прямого сжигания является сжигание углеводородов содержащих токсичные газы (например, цианистый водород), непосредственно в факеле открытой горелки, направленной вертикально вниз. Факел применяют главным образом для сжигания горючих отходов, с трудом поддающихся другим видам обработки.[ ...]

Существует ряд конструктивных решений, позволяющих осуществлять прямое сжигание вредных примесей в замкнутой камере. Основные требования, предъявляемые к конструкциям таких камер, — обеспечение высокой степени турбулентности газового потока и времени пребывания его в камере в пределах 0,2...0,7 с. Камерные дожигатели с открытым пламенем используются для дожигания газов при удалении органических отходов от лакокрасочных цехов, отходящих газов стержневых печей и оксидов азота, образующихся в процессе нитрования.[ ...]

При проектировании устройств термического окисления необходимо учитывать такие факторы как: температурный режим, время окисления и турбулентность. Время должно быть достаточным для полного сгорания горючих компонентов. Как правило, это время выбирается в пределах 0,3...0,8 с. Турбулентность характеризует степень механического перемешивания с целью достижения эффективного контактирования кислорода и горючих примесей. При этом температура окисления зависит от характеристик горючих примесей.[ ...]

Например, для окисления углеводородов температурный режим должен соответствовать интервалу 500...700°С. Окисление оксида углерода происходит при 680...800°С, а запахи устраняются посредством окисления при температуре 480...680°С.[ ...]

Если отходящие газы имеют высокую температуру, то процесс дожигания происходит в камере с добавлением свежего воздуха. Например, дожигание оксида углерода в газах, удаляемых системой вентиляции от электродуговых плавильных печей, а также дожигание продуктов неполного сгорания (СО и СпНт) в автомобильных двигателях непосредственно на выходе из цилиндров происходит в условиях добавки избыточного воздуха.[ ...]

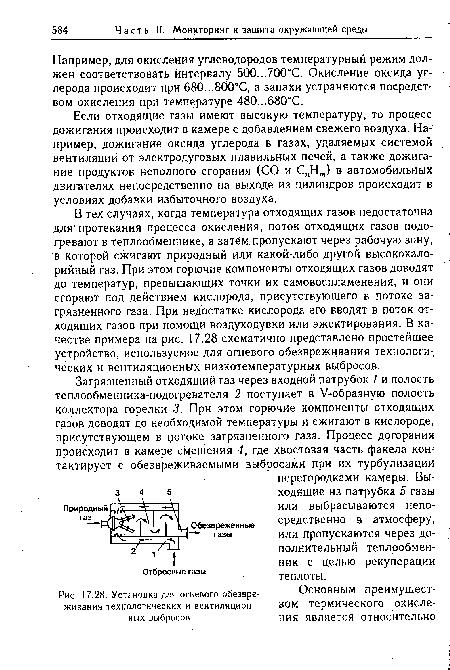

В тех случаях, когда температура отходящих газов недостаточна для протекания процесса окисления, поток отходящих газов подогревают в теплообменнике, а затем пропускают через рабочую зону, в которой сжигают природный или какой-либо другой высококалорийный газ. При этом горючие компоненты отходящих газов доводят до температур, превышающих точки их самовоспламенения, и они сгорают под действием кислорода, присутствующего в потоке загрязненного газа. При недостатке кислорода его вводят в поток отходящих газов при помощи воздуходувки или эжектирования. В качестве примера на рис. 17.28 схематично представлено простейшее устройство, используемое для огневого обезвреживания технологических и вентиляционных низкотемпературных выбросов.[ ...]

Оптимальная скорость газа, проходящего через сопло горелки, обеспечивающая наиболее эффективное перемешивание продуктов сгорания и загрязненного газа, должна составлять 4,5...7,5 м/с.[ ...]

Диаметр камеры сгорания определяют, исходя из необходимости обеспечения достаточного времени пребывания и интенсивности турбулентности. Для устройств термического окисления рациональное время пребывания газа в камере сгорания находится в пределах 0,3...0,9 с.[ ...]

Рисунки к данной главе:

| Основные преимущества методов термической нейтрализации по сравнению с методами абсорбции и адсорбции |

|

| Установка для огневого обезвреживания.технологических и вентиляционных выбросов |

|

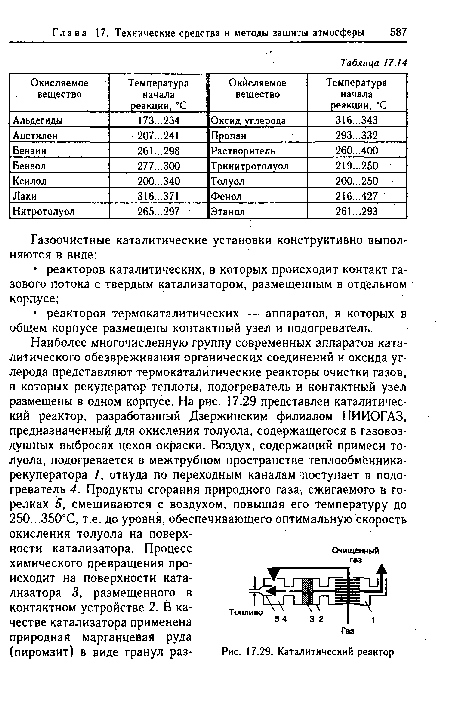

| Каталитический реактор |

|