По опытным данным ремонтных предприятий, около 50 % стоимости капитального ремонта машин приходится на запасные части. Для снижения себестоимости ремонта и сокращения затрат на запасные части необходимо использовать восстановление деталей. При восстановлении работоспособности сопряжения можно идти двумя путями: изменением исходных размеров деталей и восстановлением исходных (номинальных) размеров деталей.[ ...]

В первом случае поверхность сопряженной детали в результате механической обработки получает правильную геометрическую форму, требуемые поверхностные свойства и новый размер, отличный от начального. Во втором случае сопряженным деталям возвращаются как правильная геометрическая форма и поверхностные свойства, так и начальные (исходные) размеры.[ ...]

В современной практике ремонтного производства применяют следующие основные способы восстановления деталей: слесарномеханическую обработку, обработку давлением (пластические деформации), сварку и наплавку, металлизацию, электролитические покрытия, пе-резаливку антифрикционными сплавами, ремонт полимерными материалами. Классификация способов восстановления деталей приведена на рис.[ ...]

Ремонт деталей осуществляется по одному из трех форм технологии: подефектной, маршрутной, групповой.[ ...]

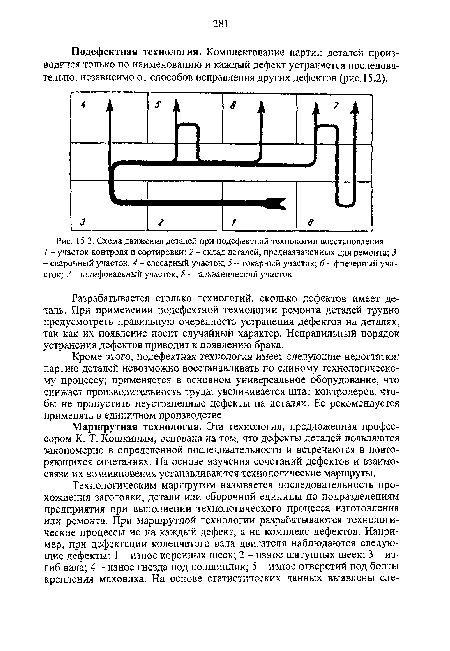

Подефектная технология. Комплектование партии деталей производится только по наименованию и каждый дефект устраняется последовательно, независимо от способов исправления других дефектов (рис. 15.2).[ ...]

Разрабатывается столько технологий, сколько дефектов имеет деталь. При применении подефектной технологии ремонта деталей трудно предусмотреть правильную очередность устранения дефектов на деталях, так как их появление носит случайный характер. Неправильный порядок устранения дефектов приводит к появлению брака.[ ...]

Кроме этого, подефектная технология имеет следующие недостатки; партию деталей невозможно восстанавливать по единому технологическому процессу; применяется в основном универсальное оборудование, что снижает производительность труда; увеличивается штат контролеров, чтобы не пропустить неустраненные дефекты на деталях. Ее рекомендуется применять в единичном производстве.[ ...]

Маршрутная технология. Эта технология, предложенная профессором К. Т. Кошкиным, основана на том, что дефекты деталей появляются закономерно в определенной последовательности и встречаются в повторяющихся сочетаниях. На основе изучения сочетаний дефектов и взаимосвязи их возникновения устанавливаются технологические маршруты.[ ...]

Из этих сочетаний вытекает необходимость разработки технологического процесса ремонта не на каждый дефект, как это делается согласно подефектной технологии, а на комплекс дефектов каждого сочетания, с которыми деталь поступает в ремонт. Каждое сочетание дефектов требует разработки своей технологии, так как наивыгоднейшая последовательность выполнения операций зависит от сочетания дефектов.[ ...]

Если на детали есть дефект или сочетание дефектов, которое не входит ни в один из установленных для данной детали маршрутов, то она отмечается буквой Р, что означает редкий маршрут. Эти детали ремонтируют по подефектной технологии. Количество маршрутов для каждого наименования деталей должно быть минимальным (не более пяти). В противном случае усложняется сортировка деталей, требуется значительное количество стеллажей для их хранения.[ ...]

Рисунки к данной главе:

| Схема движения деталей при подефектной технологии восстановления |

|

| Схема движения деталей при маршрутной технологии восстановления (обозначения те же, что и на рис. 15.2) |

|

| Классификация ремонтируемых деталей шасси и ходовой части трелевочного |

|