Номенклатура показателей качества машин и оборудования разделяется на показатели назначения, надежности, экономного использования материалов и энергии, стандартизации и унификации, безопасности и др. Особое значение имеют показатели, связанные с функциональным назначением машин, поскольку они непосредственно определяют их работоспособность.[ ...]

Признаки отказов и предельных состояний по технологическим параметрам определяют выход одного из показателей качества изготовленной продукции за пределы, установленные конструкторской и технологической документацией, а также снижение параметров производительности по сравнению с установленным уровнем. Для деревообрабатывающих станков при оценке их качества и надежности основную роль играют показатели, связанные с точностью обработки, стабильностью физико-механических свойств получаемой продукции, шероховатостью обработанных поверхностей и др. Уровень именно этих показателей в первую очередь необходимо определить при оценке начального качества оборудования и далее периодически контролировать в процессе проведения испытаний. При этом необходимо учитывать, что точность и качество обработки непосредственно связаны с производительностью. Чем выше запас станка по точности и качеству обработки, тем более высокие режимы работы оборудования могут быть применены, что положительно скажется на производительности. В ряде случаев при изготовлении изделий высокой точности и качества можно допустить снижение производительности, в то время как снижение регламентированных показателей качества с целью увеличения производительности недопустимо. Поэтому в процессе испытаний необходимо определить, используя нормативную документацию, предельные значения (нижние границы) по точности, качеству и производительности и контролировать их соотношение периодически по наработке.[ ...]

Одной из задач испытаний на надежность является установление помимо самого факта отказа по технологическим параметрам причин этого отказа с последующей разработкой рекомендаций по повышению надежности по данному параметру.[ ...]

Как правило, появлению технологического отказа предшествует ухудшение одного или нескольких параметров технического состояния оборудования под действием процессов различной скорости (см. главу 2). В процессе эксплуатации (испытаний) изменяются такие показатели технического состояния оборудования, как геометрическая точность, жесткость, уровень шума, уровень вибраций, степень износа подвижных сопряжений и др. Предельные значения перечисленных показателей также регламентируются ГОСТом и техническими условиями, и выход показателя за установленные нормы классифицируется как отказ по функциональному параметру.[ ...]

Технологической называют точность, с которой детали обрабатываются на данной машине. Она характеризуется величиной фактической погрешности размеров и формы по сравнению с заданными чертежами. Технологическая точность должна обеспечить установленный уровень взаимозаменяемости при сборке, заданную точность изделия и экономическую эффективность обработки.[ ...]

При оценке технологической точности детали следует различать точность выполнения размеров, точность формы поверхностей и взаимное расположение поверхностей. Точность выполнения размеров регламентируется ГОСТ 6449.1-82, согласно которому мерой точности размера принят квалитет. Для деталей из дерева и древесных материалов приняты девять квалитетов с 10 по 18 и система отверстий. Числовые значения допусков, как разностей между наибольшим и наименьшим предельными размерами, для всех девяти квалитетов приведены в справочном приложении к стандарту.[ ...]

Точность каждого параметра детали является результатом действия множества различных факторов, относящихся к станку, инструменту, обрабатываемой заготовке, режиму, средствам измерений и т. д. Размер детали можно рассматривать как случайную величину X, которая зависит от систематических и случайных погрешностей обработки.[ ...]

К систематическим относятся погрешности, величина которых непостоянна или изменяется по определенному закону. Следует различать систематические погрешности за короткий и длительный периоды эксплуатации. В процессе обработки данной партии заготовок они возникают главным образом из-за геометрических погрешностей станка, износа режущего инструмента, погрешности размерной настройки. В течение длительного периода работы причиной появления систематических погрешностей является в первую очередь износ основных формообразующих элементов машины.[ ...]

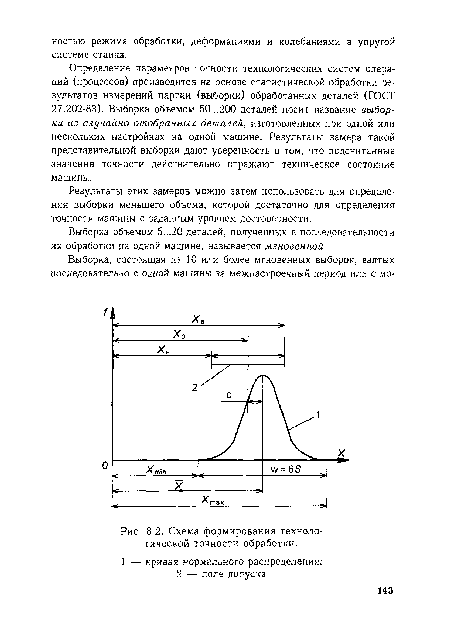

Определение параметров точности технологических систем операций (процессов) производится на основе статистической обработки результатов измерений партии (выборки) обработанных деталей (ГОСТ 27.202-83). Выборка объемом 50...200 деталей носит название выборки из случайно отобранных деталей, изготовленных при одной или нескольких настройках на одной машине. Результаты замера такой представительной выборки дают уверенность в том, что подсчитанные значения точности действительно отражают техническое состояние машины.[ ...]

Результаты этих замеров можно затем использовать для определения выборки меньшего объема, которой достаточно для определения точности машины с заданным уровнем достоверности.[ ...]

Рисунки к данной главе:

| Схема формирования технологической точности обработки |

|

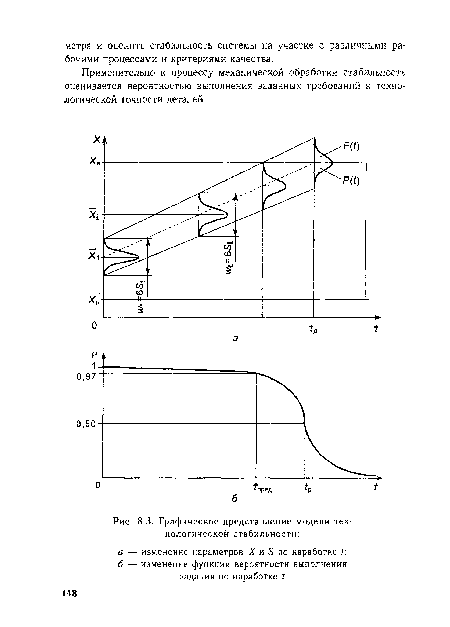

| Графическое представление модели технологической стабильности |

|

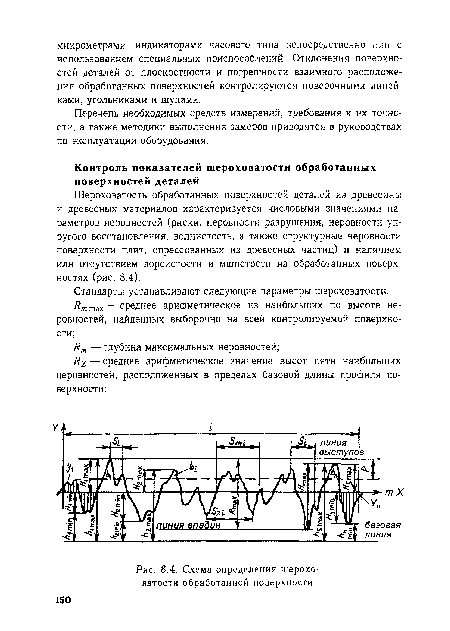

| Схема определения шероховатости обработанной поверхности |

|

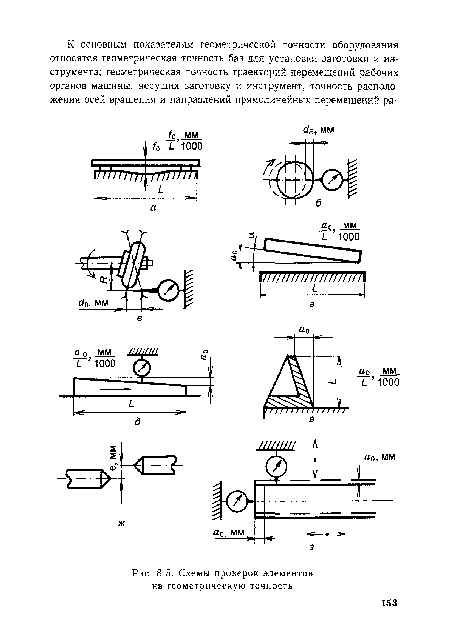

| Схемы проверок элементов на геометрическую точность |

|

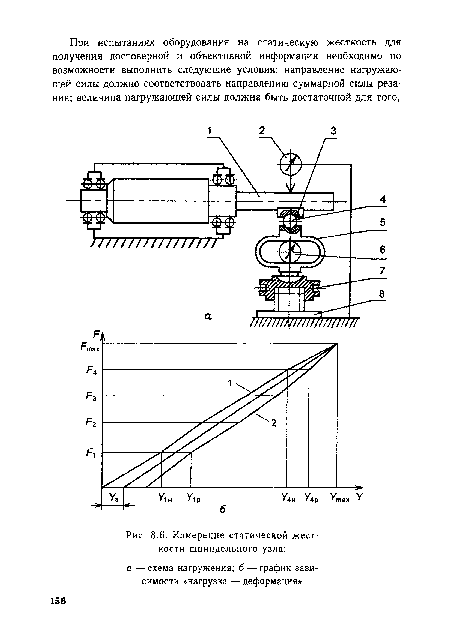

| Измерение статической жесткости шпиндельного узла |

|

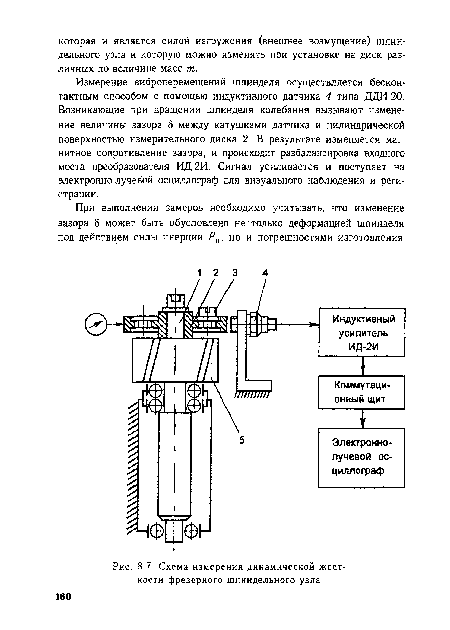

| Схема измерения динамической жесткости фрезерного шпиндельного узла |

|

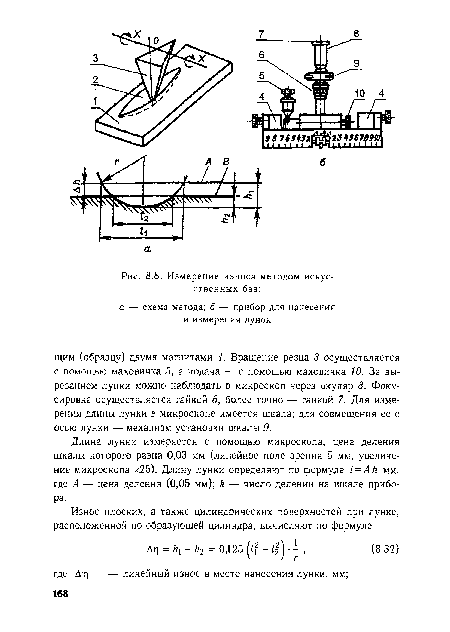

| Измерение износа методом искусственных баз |

|

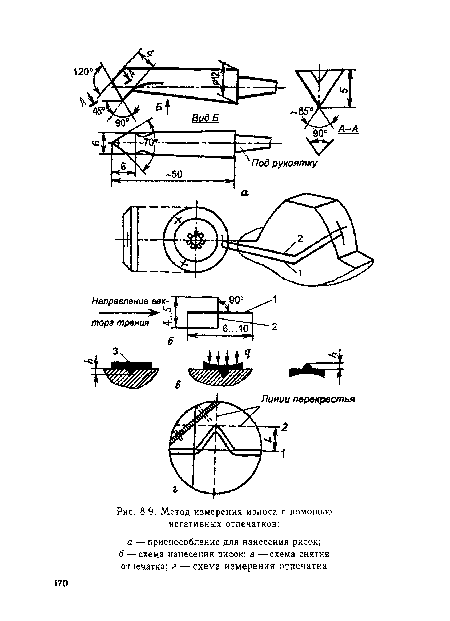

| Метод измерения износа с помощью негативных отпечатков |

|