Под экстракцией понимают извлечение тех или иных веществ из их смеси с другими веществами при помощи растворителя, избирательно растворяющего одно или несколько веществ, с дальнейшим выведением растворенного вещества из процесса.[ ...]

Задача канифольно-экстракционного производства заключается в экстракции смолистых веществ - канифоли, скипидара и флотационного масла из осмола. Наибольшее распространение в качестве растворителя получил бензин. Он сравнительно хорошо растворяет смолистые вещества, почти не затрагивая других составных частей древесины; его легко отделять от канифоли и скипидара перегонкой и можно многократно использовать. К недостаткам бензина следует отнести огне- и взрывоопасность, что необходимо учитывать при проектировании производства.[ ...]

На канифольно-экстракционных заводах России применяют бензин БР-1 или БР-2 с температурой кипения 80... 120 °С. Бензин с более высокой температурой кипения увеличивает процент извлечения смолистых веществ. Например, бензин ВЧ (с температурой кипения 105... 135 °С) позволяет извлечь на 6...7 % больше смолистых веществ по сравнению с бензином БР-2.[ ...]

Степень измельчения осмола оказывает существенное влияние на скорость процесса экстракции и выход канифоли. Теоретически при измельчении осмола до порошка экстракция должна происходить особенно быстро. Однако при этом возникают практические затруднения вследствие слеживаемости порошка, плохой его смачиваемости растворителем, засорения аппаратов и трубопроводов. Измельчение осмола до фракции мелкой щепы удорожает процесс производства. Кроме того, размеры щепы должны быть такими, чтобы после экстракции ее можно было использовать не только на топливо, но и в производстве древесноволокнистых, древесностружечных, изоляционных плит, картона, целлюлозы. Поэтому оптимальные размеры технологической осмольной щепы составляют 15...20 мм по длине и 1,5...3,0 мм по толщине.[ ...]

Экстракция смолистых веществ из осмольной щепы в промышленной практике производится в основном батарейным способом (в той или иной его разновидности). Батарейный способ экстракции предусматривает непрерывное пропускание растворителя через батарею последовательно соединенных экстракторов, заполненных осмольной щепой. При этом один и тот же объем растворителя последовательно проходит через ряд экстракторов, обогащается смолистыми веществами и выходит из батареи в виде раствора высокой концентрации.[ ...]

Экстрактор представляет собой вертикальный цилиндрической формы аппарат с загрузочным люком в крышке и разгрузочным люком в днище. Обогрев аппарата осуществляется выносным подогревателем.[ ...]

На рис. 9.1 представлена схема экстракционной батареи, состоящей из десяти экстракторов и работающей по принципу противотока. В этой батарее в каждый отдельный период времени, называемый рабочим периодом батареи, экстракторы распределяются следующим образом: на выгрузке отработанной и загрузке свежей щепы - один; на экстракции (прокачивании растворителя) - семь; на отгонке бензина из отработанной щепы-два.[ ...]

В начале рабочего периода (рис. 9.1, а) семь последовательно соединенных экстракторов должны быть заполнены осмольной щепой. В первый из них подают насосом через .подогреватель горячий бензин. Бензин протекает последовательно через первый, второй, третий, четвертый, пятый, шестой и седьмой экстракторы и экстрагирует смолистые вещества из щепы. В седьмом экстракторе обогащенный смолистыми веществами экстракт (мисцелла) кипит, причем из щепы отгоняется влага (происходит «сушка щепы»). Затем мисцеллу выводят в сепаратор. В сепараторе пары воды и бензина отделяются от мисцеллы и конденсируются в холодильнике; конденсат разделяется во флорентине. Из флорентины бензин поступает в сборник растворителя, а вода - в канализацию. Мисцелла из сепаратора поступает в сборник-отстойник.[ ...]

Экстрактор, в который в данный момент поступает чистый бензин, называется хвостовым, а тот, из которого выходит раствор смолистых веществ (мисцелла), - головным. Следовательно, в конце каждого рабочего периода экстракционной батареи проводят следующие операции: 1) отключают на выгрузку отработанной и загрузку свежей щепы очередной экстрактор; 2) подключают очередной головной экстрактор со свежезагруженной щепой и начинают отбор из него мисцеллы; 3) отключают очередной хвостовой экстрактор и сливают из него растворитель (обратный слив); 4) по окончании спуска обратного слива в экстрактор подают острый пар для отгонки бензина из щепы; 5) начинают подачу растворителя в очередной хвостовой экстрактор (в первую половину рабочего периода подают обратный слив, а во вторую - чистый бензин).[ ...]

Путем регулировки подачи бензина в батарею и отбора мисцеллы из головного экстрактора можно в довольно широких пределах изменять концентрацию получаемого раствора смолистых веществ, а также создавать в батарее повышенное давление, что увеличивает выход продукции и уменьшает удельный расход растворителя и пара. При заданной продолжительности рабочего периода, равной 1 ч, оборот экстрактора в среднем продолжается 10 ч, в том числе собственно экстракция -7 ч.[ ...]

Рисунки к данной главе:

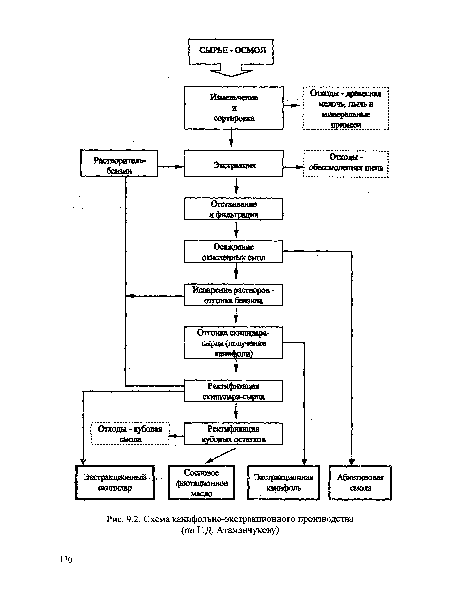

| Схема канифольно-экстракционного производства (по Г.Д. Атаманчукову) |

|