Для получения H2SO4 в промышленности используются два способа: контактный и нитрозный (башенный). В обоих случаях сначала из сырья получают сернистый ангидрид SO2, который затем перерабатывают в H2SO4.[ ...]

Чистый серный колчедан содержит 53,5% серы и 46,5% железа, Однако примеси (песок, глина, сульфиды цветных металлов, карбонаты, соединения мышьяка, селена, серебра, золота и др.) снижают содержание S в флотационном колчедане до 32—40%.[ ...]

В настоящее время основным способом получения серной кислоты является контактный (строительство нитрозных установок прекращено), при котором 302 окисляют в БОз па катализаторах (контактная масса па основе У205). Содержащаяся в печных газах, прошедших очистку в сухих электрофильтрах, пыль и другие примеси отравляют катализатор. Кроме того, пыль засоряет аппаратуру, увеличивает ее гидравлическое сопротивление, переходит в продукт и ведет к ряду других затруднений в технологическом процессе. Поэтому печные газы подвергают дополнительной очистке путем последовательной промывки охлажденной 60—75%-пой (в полых башнях) и 25—40%-ной (в насадочных башнях) серной кислотой с улавливанием образующегося тумана в мокрых электрофильтрах. Процесс дополнительной очистки печных газов от пыли сопровождается образованием шламов, накапливающихся в аппаратуре промывного отделения и мокрых электрофильтрах.[ ...]

Таким образом, твердыми отходами производства Н2504 из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.[ ...]

При обжиге серного колчедана отходы пиритных огарков составляют ==70% от массы колчедана. На 1 т производимой кислоты выход огарка в лучшем случае составляет 0,55 т. Так как сырьем для получения Н2504 наряду с серным колчеданом, добываемым специально для этой цели, являются отходы, образующиеся при обогащении сульфидных руд флотационным методом, и отходы, образующиеся при обогащении каменных углей, то различают три вида пиритных огарков (огарки из колчеданов, огарки из флотационных хвостов обогащения сульфидных руд, углистые огарки), значительно отличающихся друг от друга как но химическому составу, так и по физическим характеристикам. Огарки первых двух видов отличаются значительным содержанием меди, цинка, серебра, золота и других металлов.[ ...]

Извлечение цветных металлов из огарков. Для извлечения денных компонентов из ипритных огарков используются различные методы (хлорирующий, сульфатизирующий и др.). Так, если колчедан содержит даже около 0,5% меди, то огарок целесообразно перерабатывать с целью ее извлечения. Для этого широко используют метод хлорирующего обжига огарка, не только позволяющий извлечь из него 85—90% всей меди и значительную долю благородных металлов, но и обеспечивающий почти полное обессерива-нис огарка. Стоимость получаемой меди покрывает все расходы на переработку огарка.[ ...]

Перед хлорирующим обжигом к огарку примешивают до 20% размолотой NaCI В процессе обжига протекает ряд реакций, в результате которых- медь переводит о растворимое соединение СиС12. Сера образует с NaCI сульфат натрия. Оптимальная температура обжига находится и пределах 550—600 °С. При температуре ниже 530 °С в шихте образуется воднорастворимый сульфат железа, который мешает качественному проведению процессов выщелачивания и восстановления меди. При температуре выше 600 °С снижается выход основных продуктов реакции.[ ...]

Рисунки к данной главе:

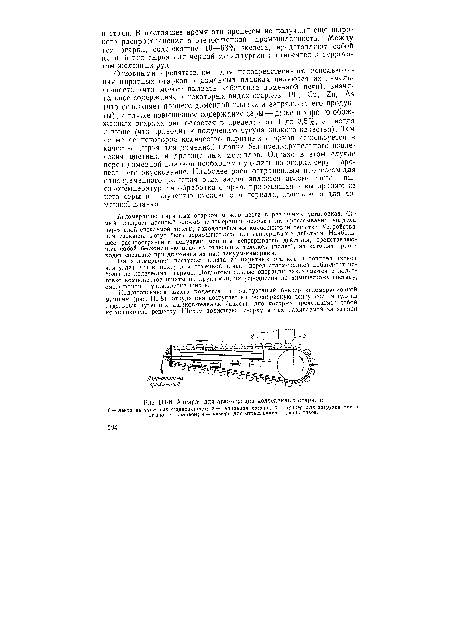

| Ш-8. Аппарат для агломерации колчеданных огарков |

|

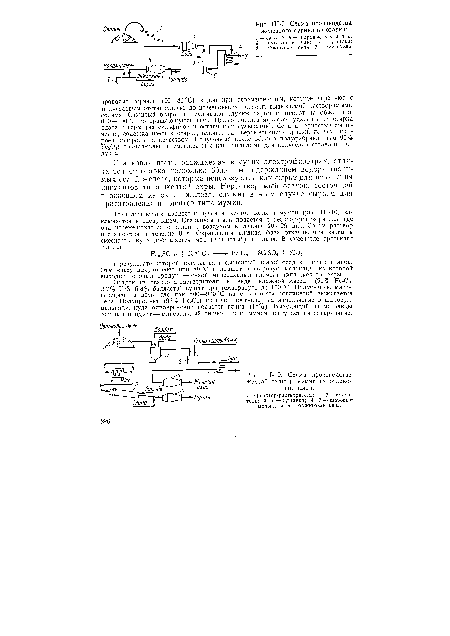

| Ш-9. Схема производства железного сурика из огарка |

|

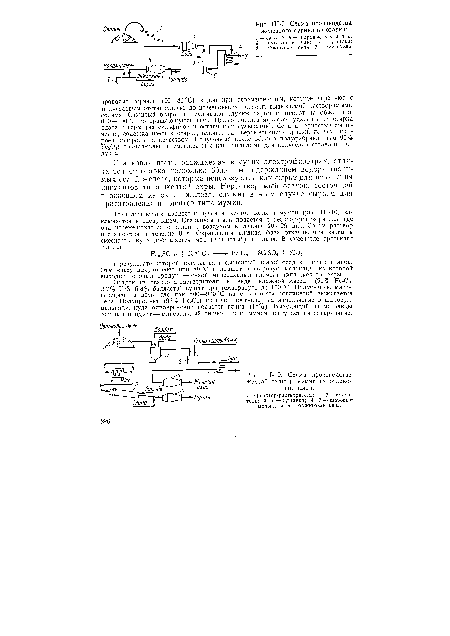

| Ш-10. Схема производства желтой охры и мумии из огарко-вой пыли |

|

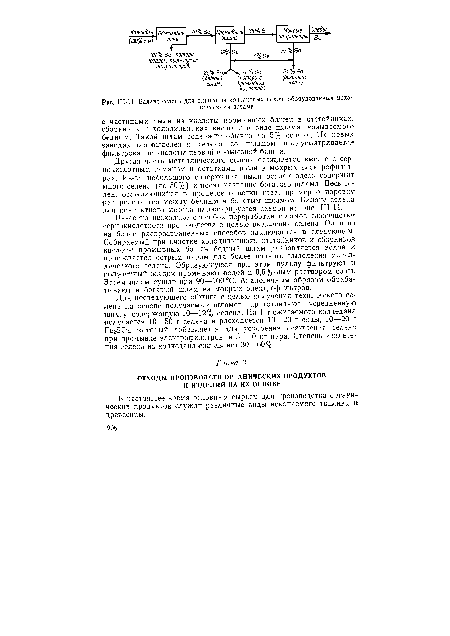

| Ш-11. Баланс селена для одного из контактных цехов, оборудованных механическими печами. |

|