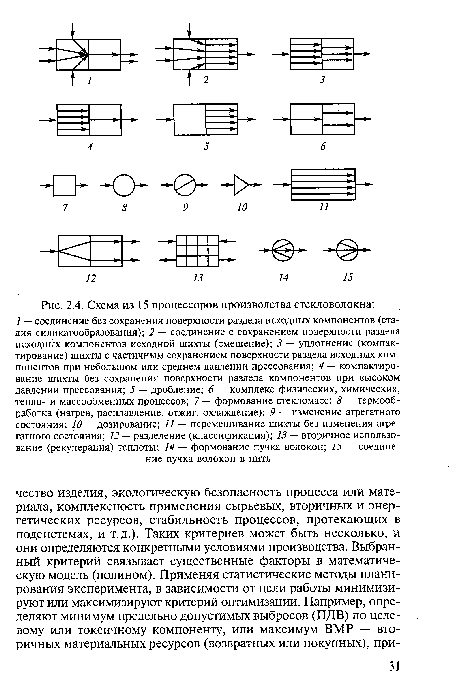

1 — соединение без сохранения поверхности раздела исходных компонентов (стадия силикатообразования); 2 — соединение с сохранением поверхности раздела исходных компонентов исходной шихты (смешение); 3 — уплотнение (компак-тирование) шихты с частичным сохранением поверхности раздела исходных компонентов при небольшом или среднем давлении прессования; 4 — компактиро-вание шихты без сохранения поверхности раздела компонентов при высоком давлении прессования; 5 — дробление; 6 — комплекс физических, химических, тепло- и массообменных процессов; 7 — формование стекломасс; 8 — термообработка (нагрев, расплавление, отжиг, охлаждение); 9 — изменение агрегатного состояния; 10— дозирование; 11 — перемешивание шихты без изменения агрегатного состояния; 12 — разделение (классификация); 13 — вторичное использование (рекуперация) теплоты; 14 — формование пучка волокон; 15 — соединение пучка волокон в нить

Установить влияние характера взаимодействий разных фаз системы Т—Т; Ж—Т; Г—Т и т.п. (например, порошковой или гранулированной шихты, расплава стекла и его твердых отходов, режимных параметров оборудования и др.) на количество и состав промышленных выбросов, качество стеклоизделий, срок службы оборудования и т.д. можно следующим образом. Графически исходную технологическую линию представляют в виде блок-схемы (прямоугольника), ограничивающего систему, содержащую от двух до шести прямоугольников — подсистем. В подсистему входят несколько операторов, отражающих сущность технологической операции или операций, выполняемых в машине или агрегате. Границы оператора совпадают с границами такой машины или операции. Оператор содержит один или несколько процессоров, под которыми в данном примере понимают физико-химические процессы. Связи между операторами выражают в виде линий материальных потоков. Изображения типовых процессоров представлены на рис. 2.4.

Вернуться к оглавлению