Получаемый в результате механического обезвоживания осадок содержит в себе еще 75—80% воды, составляющей, таким образом, 3/4 его веса; осадок способен загнивать и поэтому нуждается в дальнейшей сушке.[ ...]

С этой целью может быть применена термическая сушка, дающая незагнивающий продукт при влажности всего только 20—25%, что значительно облегчает условия его перевозки и хранения. Обезвоженный этим способом осадок можно в расфасованном виде доставлять к месту его использования.[ ...]

Для термической обработки осадка применяют сушилки-мельницы, вращающиеся сушилки барабанного типа, шахтные или вальцовые сушилки и, наконец, сушку с последующим сжиганием в печах. Первый и последний способы получили распространение главным образом в США. У нас сушку осадка производят или в сушилках барабанного типа, или в шахтных сушилках.[ ...]

На рис. 4.77 показана схема сушилки барабанного типа. Сушильный агрегат состоит из топки 1, сушильной камеры (барабана) 2 и вентиляционного устройства. Осадок поступает в барабан через загрузочную камеру 3 и удаляется из него через выгрузочную камеру 4.[ ...]

Осадок сушится проходящими через сушилку топочными газами, полученными путем сжигания в специальной топочной камере газа из ме-тантенков. Температура поступающих топочных газов около 800° С, выходящих 246° С.[ ...]

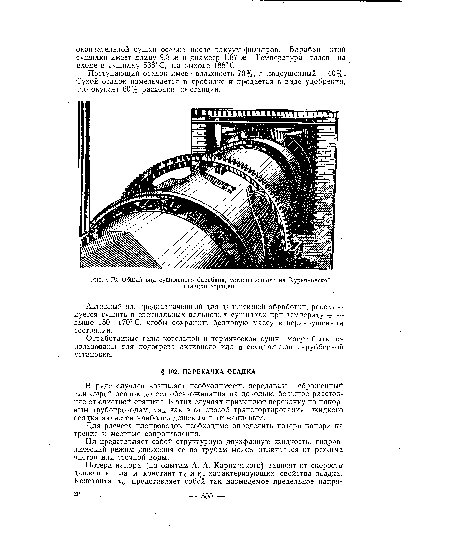

Барабанная сушилка (рис. 4.78), установленная на Курьяновской станции аэрации, имеет диаметр 2,2 м и длину 12 м; барабан делает 1 оборот за 50—60 сек; производительность сушилки 2,86 т/ч по влажному осадку, или 0,85 т/ч по сухому веществу осадка.[ ...]

Отработанные газы отсасываются вентилятором так, что барабан работает под разрежением. При вращении барабана подсушиваемый материал передвигается вдоль него в направлении отходящих топочных газов к выгрузочной камере. Барабан может заполняться материалом до 20% его объема.[ ...]

Для расчета сушилок основной величиной является количество испаряемой влаги в 1 кг/ч на 1 мг объема барабана. Эта величина зависит от материала, температуры и других факторов и обычно колеблется в очень широких пределах — от 2 до 150 кг/м3-ч. Расход тепла на 1 кг испарившейся влаги составляет от 800 до 1500 ккал.[ ...]

Поступающий осадок имеет влажность 70%, а подсушенный — 40%. Сухой осадок измельчается в дробилке и продается в виде удобрения, что окупает 60% расходов по станции.[ ...]

Активный ил, предназначенный для дальнейшей обработки, рекомендуется сушить в специальных вальцовых сушилках при температуре не выше 150—170° С, чтобы сохранить белковую массу в неразрушенном состоянии.[ ...]

Рисунки к данной главе:

| Общий вид сушильного барабана, установленного на Курьяновской |

|

Аналогичные главы в дргуих документах:

| См. далее:Термическая сушка осадка |