Все сырьевые материалы, применяемые для изготовления цемента, после добычи в карьерах и доставки на завод подсушивают, дробят и измельчают (при сухом способе производства цемента — до пылевидного состояния), чтобы увеличить их реакционную поверхность. Полученную сырьевую шихту (после усреднения ее состава в силосах) обжигают при высокой температуре в клинкерообжигательных вращающихся или шахтных печах, затем охлаждают в холодильниках. После этого она поступает на промежуточный склад. Продукт обжига клинкера с гипсом и другими добавками измельчают в мельницах; полученный при этом цемент транспортируется на склад (в сило-сы), откуда он в специальной таре отправляется потребителю.[ ...]

При сухом способе производства количество сухих запыленных газов, выносимых из современных печей, на 25—45 % меньше, однако температура их достигает 350—400 °С, а масса тонкодисперной пыли составляет 50—120 кг на 1 т клинкера.[ ...]

Кроме того, из колосниковых холодильников клинкера, устанавливаемых у всех мощных современных печей, выбрасывается на каждую тонну клинкера 1,1 —1,8 т сухого горячего воздуха (с температурой 150—290 °С), содержащего 7— 10 кг клинкерных частиц.[ ...]

Общее количество запыленного аспирационного воздуха, содержащего в среднем 500 кг пыли на 1 т клинкера из сырьевой и цементной мельниц, составляет примерно 25 % от массы отходящих газов печи мокрого способа.[ ...]

В табл. 7.19 дана характеристика пылей цементного производства.[ ...]

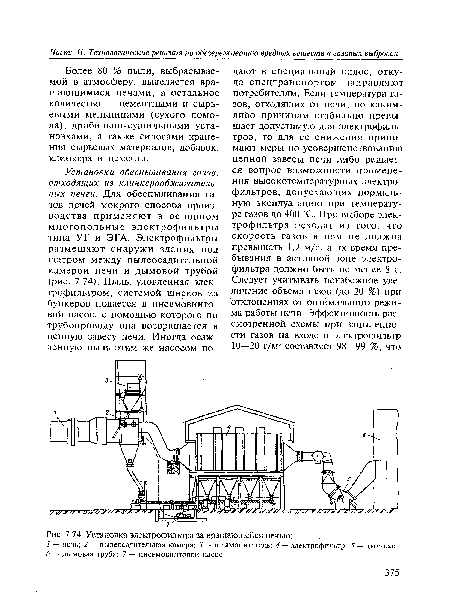

Более 80 % пыли, выбрасываемой в атмосферу, выделяется вращающимися печами, а остальное количество — цементными и сырьевыми мельницами (сухого помола), дробильно-сушильными установками, а также силосами хранения сырьевых материалов, добавок, клинкера и цемента.[ ...]

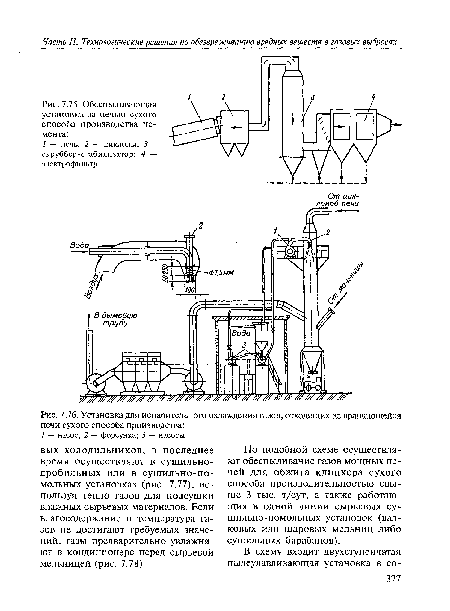

Обеспыливание газов печей сухого способа производства. К категории печей сухого способа производства относятся короткие или длинные полые вращающиеся печи без внутрипечных или запечных теплообменников и короткие полые вращающиеся печи с запечными циклонами или циклонно-шахтными теплообменниками. Наиболее распространенными и экономичными для обжига клинкера являются высокопроизводительные короткие полые вращающиеся печи с запечными теплообменниками. Отходящие газы этих печей обеспыливают в двухступенчатых пылеулавливающих установках, в которых первой ступенью служат циклоны, а второй — либо электрофильтры, либо рукавные фильтры с рукавами из гидрофобизи-рованной и графитизированной стеклоткани.[ ...]

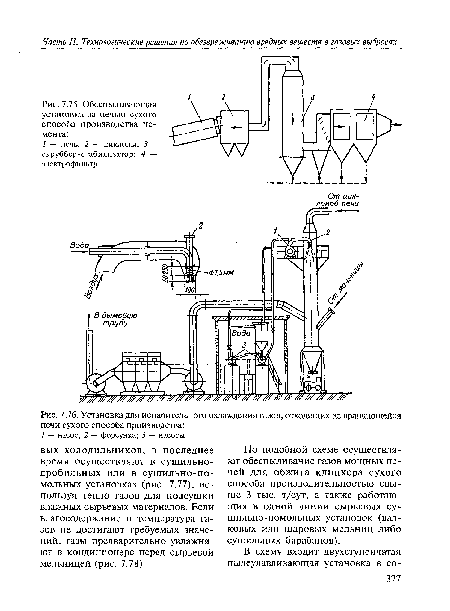

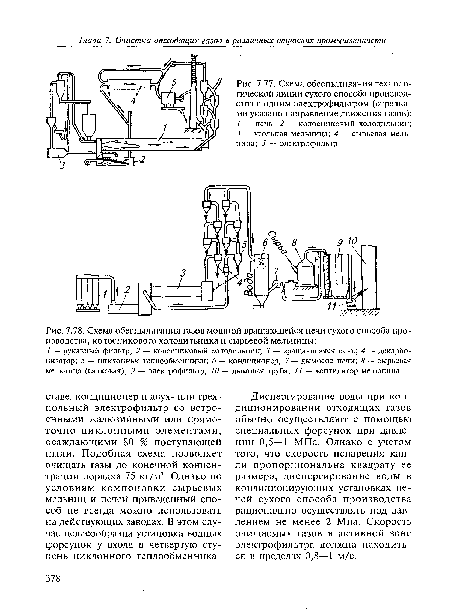

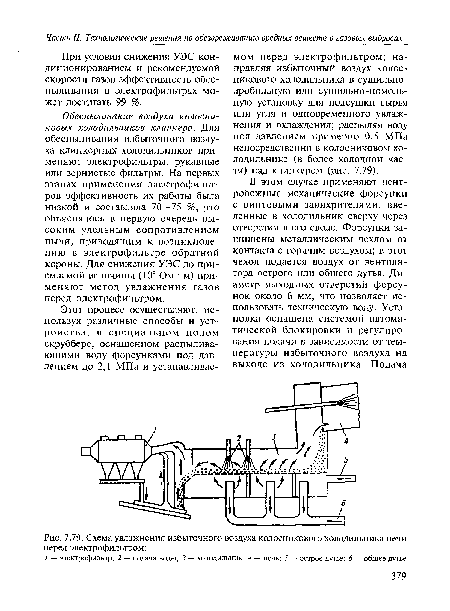

Удельное электрическое сопротивление тонкодисперсной пыли, улавливаемой из газов печей сухого способа производства, выше предельного значения, при котором обеспечивается работа электрофильтра без образования обратной короны. Поэтому их эффективность в названных условиях составляет 75—80 %, что вынуждает увлажнять газы после циклонов перед подачей их в электрофильтры. Увлажняют и охлаждают газы различными способами. Применяют специальные полые скрубберы-стабилизаторы, в которых при входе устанавливают газораспределительные устройства и группу форсунок, распыляющих воду в потоке запыленных газов под давлением 2—3 МПа. Во избежание отложений в бункере и на стенках скруббера диаметр его с учетом угла раскрытия факела принимают таким (5—7 м), чтобы неиспа-рившиеся капли влаги не попадали на стенки, а высота (25—35 м) определяется необходимостью полного испарения капель до выхода газов из скруббера. Такие установки для увлажнения и охлаждения печных газов сооружают как в нашей стране, так и за рубежом (рис. 7.75). Для печей сухого способа производства ряда цементных заводов Гипроцементом и НИПИ-ОТстромом разработана и внедрена установка испарительного охлаждения печных газов перед электрофильтрами в вертикальном газоходе (рис. 7.76).[ ...]

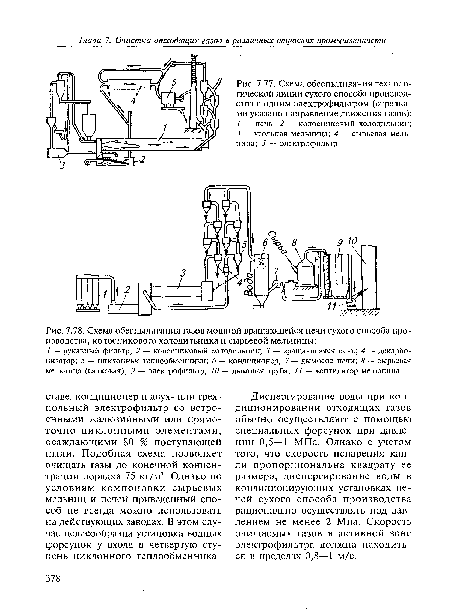

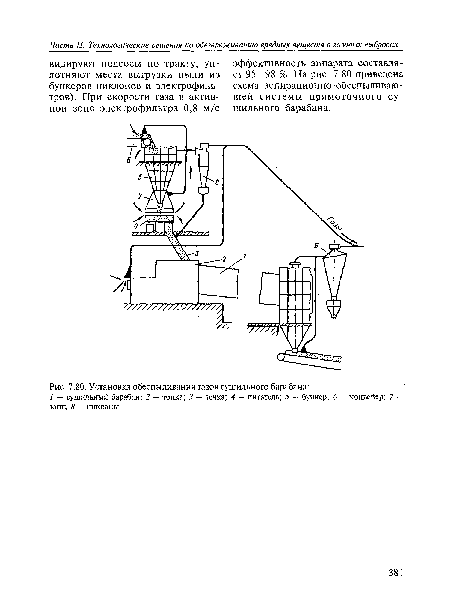

По подобной схеме осуществляют обеспыливание газов мощных печей для обжига клинкера сухого способа производительностью свыше 3 тыс. т/сут, а также работающих в одной линии сырьевых сушильно-помольных установок (валковых или шаровых мельниц либо сушильных барабанов).[ ...]

Диспергирование воды при кондиционировании отходящих газов обычно осуществляют с помощью специальных форсунок при давлении 0,5—1 МПа. Однако с учетом того, что скорость испарения капли пропорциональна квадрату ее размера, диспергирование воды в кондиционирующих установках печей сухого способа производства рационально осуществлять под давлением не менее 2 Мпа. Скорость очищаемых газов в активной зоне электрофильтра должна находиться в пределах 0,8—1 м/с.[ ...]

Рисунки к данной главе:

| Установка электрофильтра за вращающейся печъю |

|

| Обеспыливающая установка за печью сухого способа производства цемента |

|

| Установка для испарительного охлаждения газов, отходящих из вращающейся печи сухого способа производства |

|

| Схема обеспыливания технологической линии сухого способа производства с одним электрофильтром (стрелками указано направление движения газов) |

|

| Схема обеспыливания газов мощной вращающейся печи сухого способа производства, колосникового холодильника и сырьевой мельницы |

|

| Схема увлажнения избыточного воздуха колосникового холодильника печи перед электрофильтром |

|

| Установка обеспыливания газов сушильного барабана |

|