Производство минеральных удобрений (суперфосфата, сульфата аммония), а также разложение фосфатного сырья являются крупнейшими потребителями серной кислоты. Высокая химическая активность и относительно небольшая стоимость производства обусловили очень широкое применение серной кислоты почти во всех отраслях промышленности (рис. 5.23).[ ...]

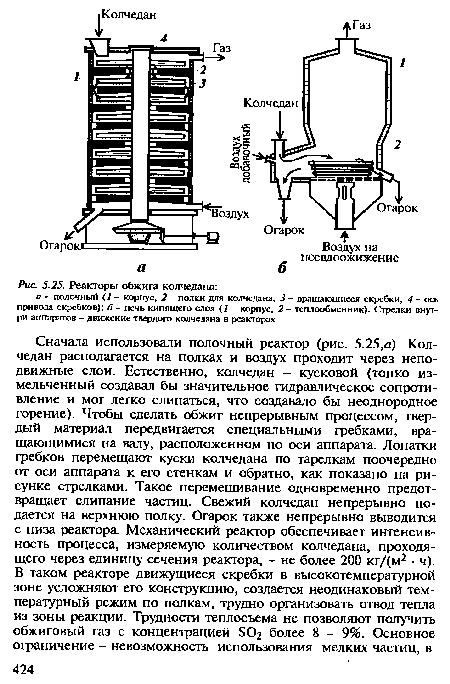

Термическое разложение пирита начинается уже при температурах около 200 °С и одновременно воспламеняется сера. При температурах выше 680 °С интенсивно протекают все три реакции. В промышленности обжиг ведут при 850 - 900 °С. Лимитирующей стадией процесса становится массоперенос продуктов разложения в газовую фазу и окислителя к месту реакции. При этих же температурах твердый компонент размягчается, что способствует слипанию его частиц. Эти факторы определили способ проведения процесса и тип реактора.[ ...]

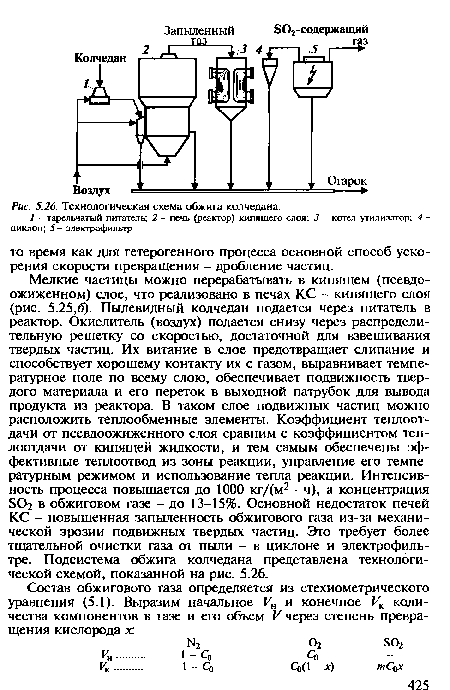

Мелкие частицы можно перерабатывать в кипящем (псевдо-ожиженном) слое, что реализовано в печах КС - кипящего слоя (рис. 5.25,6). Пылевидный колчедан подается через питатель в реактор. Окислитель (воздух) подается снизу через распределительную решетку со скоростью, достаточной для взвешивания твердых частиц. Их витание в слое предотвращает слипание и способствует хорошему контакту их с газом, выравнивает температурное поле по всему слою, обеспечивает подвижность твердого материала и его переток в выходной патрубок для вывода продукта из реактора. В таком слое подвижных частиц можно расположить теплообменные элементы. Коэффициент теплоотдачи от псевдоожиженного слоя сравним с коэффициентом теплоотдачи от кипящей жидкости, и тем самым обеспечены эффективные теплоотвод из зоны реакции, управление его температурным режимом и использование тепла реакции. Интенсивность процесса повышается до 1000 кг/(м2 ■ ч), а концентрация 802 в обжиговом газе - до 13-15%. Основной недостаток печей КС - повышенная запыленность обжигового газа из-за механической эрозии подвижных твердых частиц. Это требует более тщательной очистки газа от пыли - в циклоне и электрофильтре. Подсистема обжига колчедана представлена технологической схемой, показанной на рис. 5.26.[ ...]

Состав обжигового газа определяется из стехиометрического уравнения (5.1). Выразим начальное Ун и конечное Ук количества компонентов в газе и его объем V через степень превращения кислорода х.[ ...]

Газ от сжигания серы богаче кислородом, чем от сжигания колчедана.[ ...]

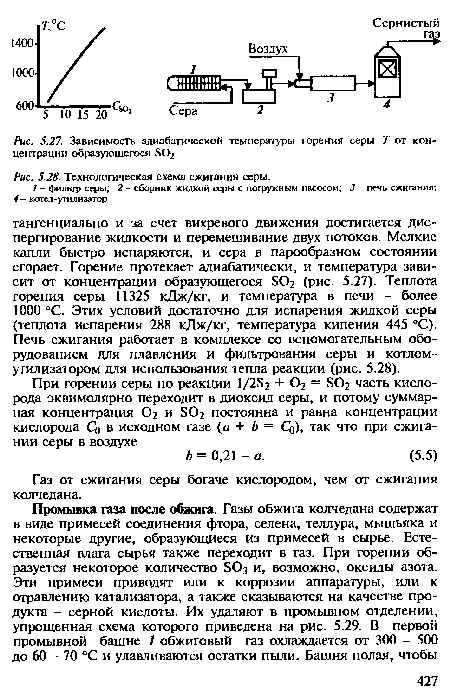

Выражение 1 - 0,5аХр показывает относительное изменение (уменьшение) объема реакционной смеси. Уравнение (5.9) определяет Хр в неявном виде и решается подбором. Зависимости Лр от температуры, состава реакционной смеси, получаемой при обжиге колчедана, и давления показаны на рис. 5.30. Необходимые степени превращения (около 99%) достигаются при температурах 400 - 420 °С. Давление не сильно влияет на Хр, поэтому в промышленности процесс проводят при давлении, близком к атмосферному.[ ...]

Компоненты реакционной смеси взаимодействуют с катализатором и образуют соединения, которые, собственно, и катализируют реакцию. Состав и свойства, в том числе каталитические, образующихся соединений меняются с температурой.[ ...]

Сложным образом меняется с температурой энергия активации Е протекающей на них реакции окисления, что показано на рис. 5.31.[ ...]

Температурные границы и значения Е в них для разных катализаторов могут различаться. Для катализаторов И К-1-6 и СВД Е = 126 кДж/моль при Т < 693 К. Это - низкотемпературные катализаторы. Активность промышленных катализаторов при температурах ниже 680 К весьма мала, а выше 880 К происходит их термическая дезактивация. Поэтому рабочий интервал температур эксплуатации большинства катализаторов - 680-880 К, а степень превращения в реакторе, определяемая нижней границей этого интервала, составляет 98%.[ ...]

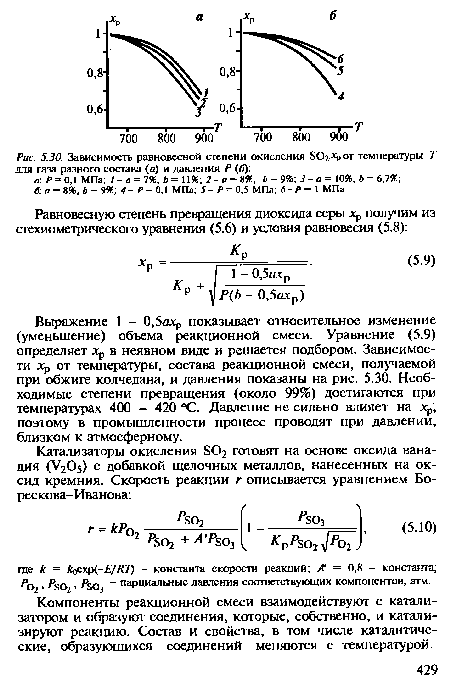

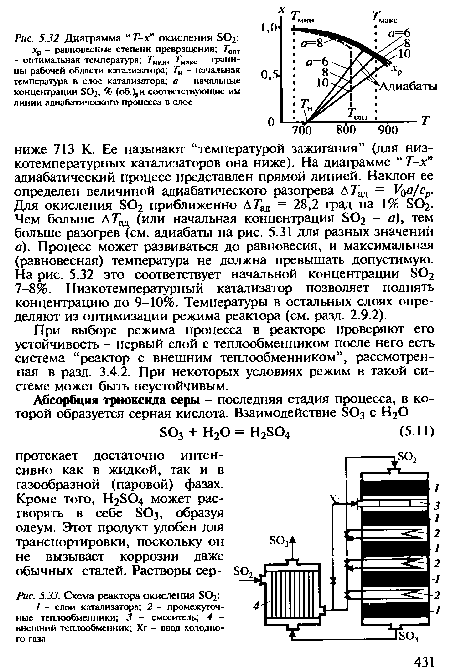

Зависимость скорости превращения от температуры характерна для обратимой реакции-(см. разд. 2.3.1 и рис. 2.18). Рассчитанные из уравнения (5.10) оптимальные температуры 7опт показаны на рис. 5.32. В промышленности приближение к теоретической Тот осуществляют в многослойном реакторе с адиабатическими слоями катализатора и промежуточным отводом тепла (см. рис. 2.2). Охлаждение между слоями осуществляют в теплообменниках или поддувом холодного газа (обычно только первого слоя). Наиболее распространенная схема реактора показана на рис. 5.33.[ ...]

Рисунки к данной главе:

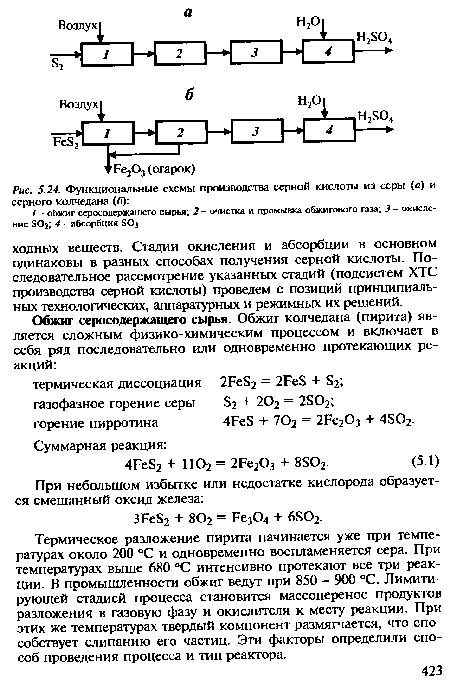

| Функциональные схемы производства серной кислоты из серы (а) и серного колчедана (б) |

|

| Реакторы обжига колчедана |

|

| Технологическая схема обжига колчедана |

|

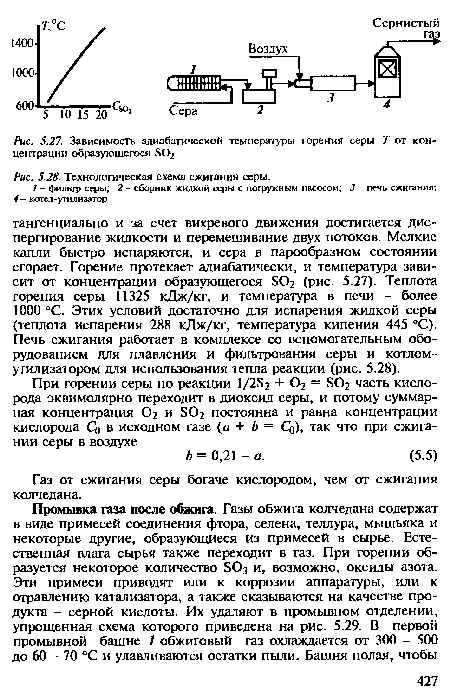

| Зависимость адиабатической температуры горения серы Т от концентрации образующегося S02 |

|

| Технологическая схема сжигания серы |

|

| Зависимость равновесной степени окисления 502 р от температуры Т для газа разного состава (а) и давления Р (6) |

|

| Схема реактора окисления 802 |

|

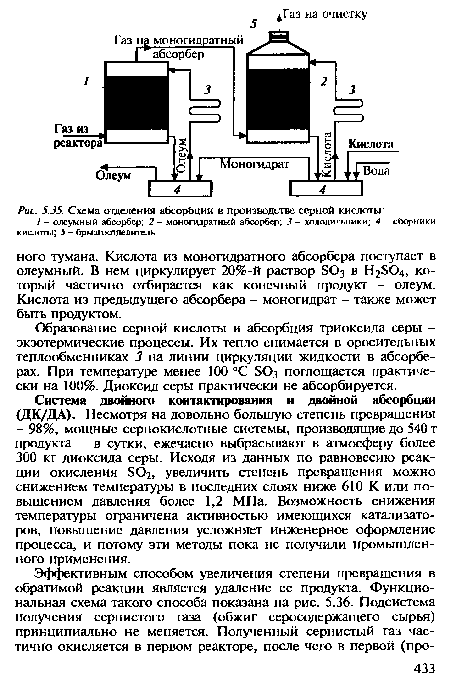

| Схема отделения абсорбции в производстве серной кислоты |

|

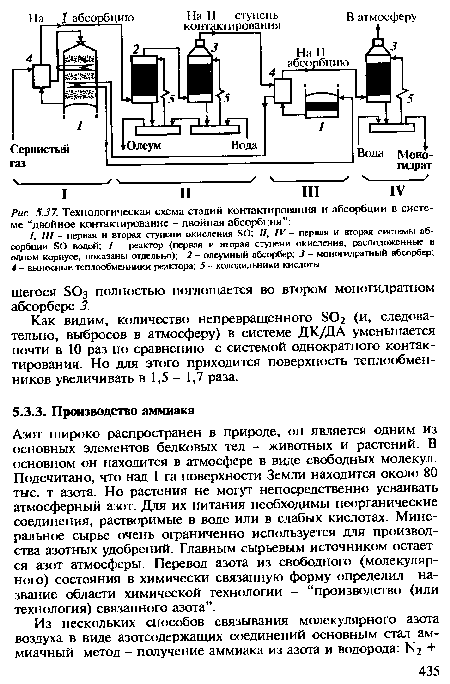

| Технологическая схема стадий контактирования и абсорбции в системе “двойное контактирование - двойная абсорбция” |

|

Аналогичные главы в дргуих документах:

| См. далее:Производство серной кислоты |