Среди выпускаемых промышленностью полимерных материалов большое значение имеют полиолефины - полиэтилен и полипропилен. Удачное сочетание в полиолефинах механической прочности, химической стойкости, хороших диэлектрических показателей, низкой газо- и влагопроницаемости, а также легкость переработки в изделия всеми известными способами, низкая стоимость и доступность сырья позволили полиолефинам занять первое место в мире среди продуктов химической промышленности.[ ...]

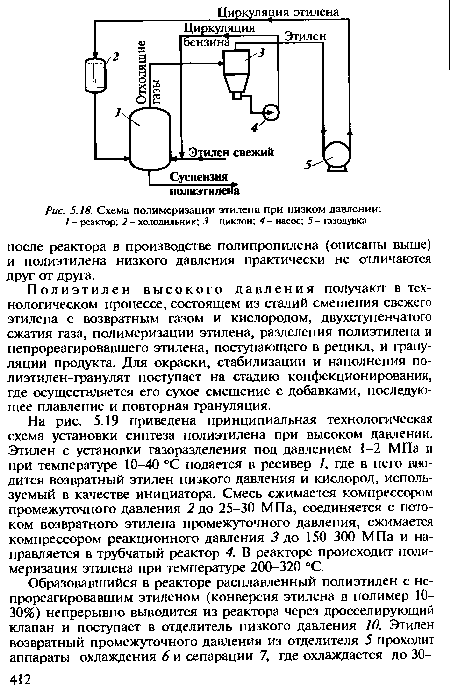

Полимеризация этилена осуществляется в реакторе емкостного типа при давлении 0,2-0,5 МПа и температуре 60-80 °С. Концентрация катализатора в бензине примерно 1 кг/м3, степень конверсии этилена достигает 98%, а содержание полимера в суспензии на выходе из реактора около 100 кг/м3. Отвод выделяющегося тепла реакции полимеризации (3600 кДж/кг) затруднен по сравнению с производством полипропилена, а поэтому осуществляется за счет частичного испарения растворителя, который после конденсации и охлаждения вновь возвращается в реактор. Реакторы изготавливаются из нержавеющей стали или углеродистой стали с защитным (лаковым) покрытием. Схема реакторного узла с теплосъемом показана на рис. 5.18.[ ...]

Полиэтилен высокого давления получают в технологическом процессе, состоящем из стадий смешения свежего этилена с возвратным газом и кислородом, двухступенчатого сжатия газа, полимеризации этилена, разделения полиэтилена и непрореагировавшего этилена, поступающего в рецикл, и грануляции продукта. Для окраски, стабилизации и наполнения по-лиэтилен-гранулят поступает на стадию конфекционирования, где осуществляется его сухое смешение с добавками, последующее плавление и повторная грануляция.[ ...]

На рис. 5.19 приведена принципиальная технологическая схема установки синтеза полиэтилена при высоком давлении. Этилен с установки газораэделения под давлением 1-2 МПа и при температуре 10-40 °С подается в ресивер /, где в него вводится возвратный этилен низкого давления и кислород, используемый в качестве инициатора. Смесь сжимается компрессором промежуточного давления 2 до 25-30 МПа, соединяется с потоком возвратного этилена промежуточного давления, сжимается компрессором реакционного давления 3 до 150-300 МПа и направляется в трубчатый реактор 4. В реакторе происходит полимеризация этилена при температуре 200-320 °С.[ ...]

Соотношение компонентов в каталитической системе влияет как на скорость полимеризации, так и на стереоспецифичность. При мольном соотношении А1(С2Н5)С1: ПС1з = 2:1 проявляется максимальная активность катализатора, а при соотношении, превышающем 3:1, - наибольшая стереоспецифичность.[ ...]

С повышением температуры увеличивается скорость реакции полимеризации, молекулярная масса при этом понижается. Полимеризацию проводят обычно в области температур 50-100 °С, когда образующийся полимер не растворяется в реакционной среде.[ ...]

Продолжительность процесса зависит от количества вводимого катализатора и концентрации мономера. Время проведения процесса сокращается с повышением концентрации мономера и содержания катализатора. Изменение времени полимеризации не оказывает влияния на молекулярную массу полимера и соотношение аморфной (атактической) и кристаллической (изотактической) фаз.[ ...]

При полимеризации пропилена в качестве растворителей обычно применяют насыщенные углеводороды, например гек-сан, гептан, бензин и др. Растворители в процессе служат одновременно осадителями для образовавшегося полипропилена.[ ...]

Рисунки к данной главе:

| Схема полимеризации этилена при низком давлении |

|

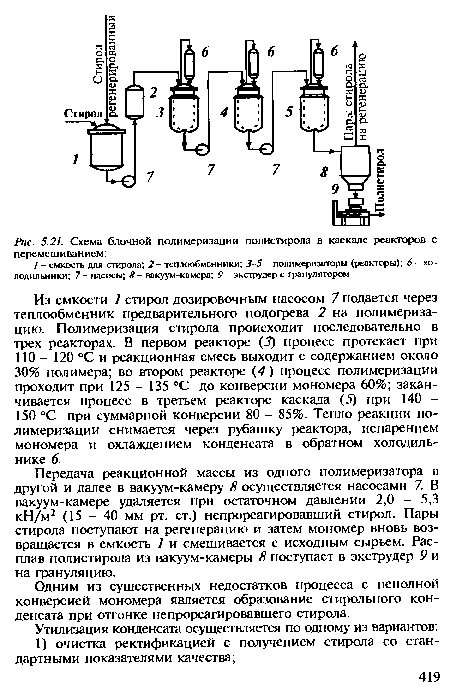

| Схема блочной полимеризации полистирола в каскаде реакторов с перемешиванием |

|