К признакам неисправной работы системы смазки, указывающим на недостаточную подачу масла к трущимся поверхностям, относится давление в системе смазки ниже или выше установленного.[ ...]

Низкое давление в системе смазки указывает на наличие одной или нескольких следующих неисправностей: трещин в масляной магистрали; повреждений редукционного клапана; большого торцевого зазора вследствие износа опорной поверхности корпуса и торцов шестерен; неплотностей в резьбовых соединениях и т. д. Эти неисправности вызывают утечку масла из магистрали, что препятствует поступлению его к трущимся поверхностям.[ ...]

Высокое давление в системе смазки указывает на неисправности, вызывающие сокращение проходных сечений. К таким неисправностям относятся помятости и загрязнения масляных магистралей, перекрытие каналов, засорение фильтров и т. д.[ ...]

Трещины на маслопроводах устраняются наложением манжет, изготовленных из того же материала, что и маслопроводы, с предварительным обезжириванием внутренних поверхностей манжеты и мест наложения, с последующей пропайкой с торцов.[ ...]

Манжета изготовляется из куска трубы, внутренний диаметр которой равен наружному диаметру маслопровода. При неисправности соединительных гаек, ниппелей и переходов их, как правило, не ремонтируют, а заменяют.[ ...]

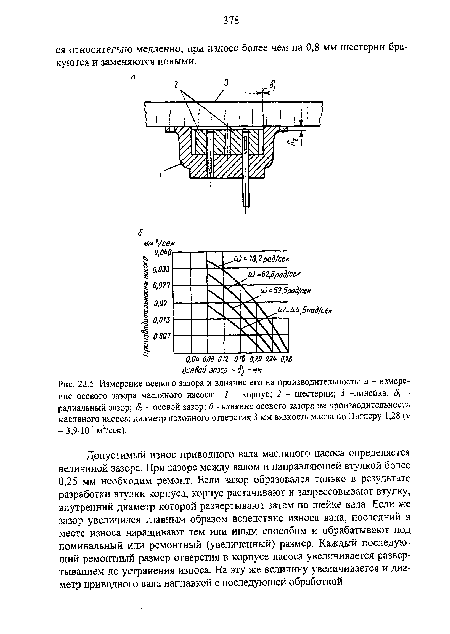

Ремонт масляного насоса определяется его состоянием, которое характеризуется радиальным д, и осевым д2 зазорами и величиной износа зубьев по толщине. Начальные радиальный и осевой зазоры должны быть 0,05-0,1 мм.[ ...]

На рис. 22.5, а показано измерение осевого зазора , радиальный же зазор в процессе работы практически не изменяется, а осевой увеличивается вследствие износа торцов шестерен и опорной поверхности крышки насоса. Кривые на рис. 84, б характеризуют влияние осевого зазора на производительность насоса при различных угловых скоростях для определенной вязкости масла. Из анализа приведенных кривых следует, что в целях поддержания производительности насоса на определенном уровне допустимый износ опорных поверхностей крышки и торцов шестерен определяется режимом работы, т. е. угловой скоростью и вязкостью масла. Опытные данные показывают, что насосы с глубиной выработки опорной поверхности (для всех насосов) более 0,25 и осевом зазоре 0,5 мм требуют ремонта.[ ...]

Допустимый износ приводного вала масляного насоса определяется величиной зазора. При зазоре между валом и направляющей втулкой более 0,25 мм необходим ремонт. Если зазор образовался только в результате разработки втулки корпуса, корпус растачивают и запрессовывают втулку, внутренний диаметр которой развертывают затем по шейке вала. Если же зазор увеличился главным образом вследствие износа вала, последний в месте износа наращивают тем или иным способом и обрабатывают под номинальный или ремонтный (увеличенный) размер. Каждый последующий ремонтный размер отверстия в корпусе насоса увеличивается развертыванием до устранения износа. На эту же величину увеличивается и диаметр приводного вала наплавкой с последующей обработкой.[ ...]

Для устранения трещин на корпусе, срыва резьбы и других неисправностей механического происхождения применяют те же методы и способы, что и для устранения аналогичных неисправностей на корпусных деталях.[ ...]

Неисправностями масляных фильтров в основном являются засорения, поэтому фильтры тонкой очистки, как правило, через определенный период работы заменяют. Щелевые металлические фильтры грубой очистки промывают в специальных установках горячим мыльно-щелочным раствором с последующим прополаскиванием в струе горячей воды давлением 4-4,5 кг/см2 (0,39-0,49 Мн/м2) и проверяют на пропускную способность.[ ...]

Рисунки к данной главе:

| Измерение осевого зазора и влияние его на производительность |

|

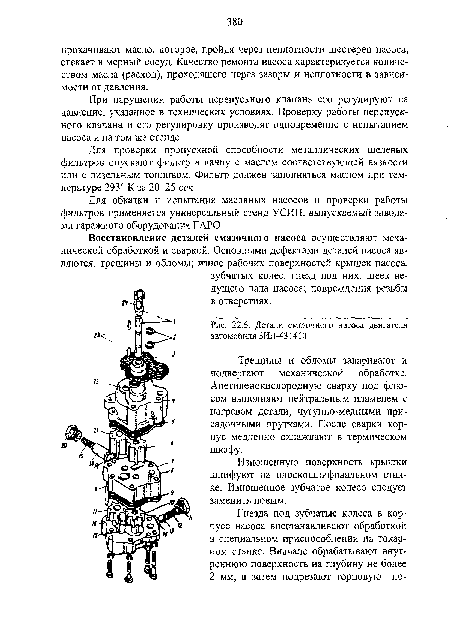

| Детали смазочного насоса двигателя автомобиля ЗИЛ-431410. |

|

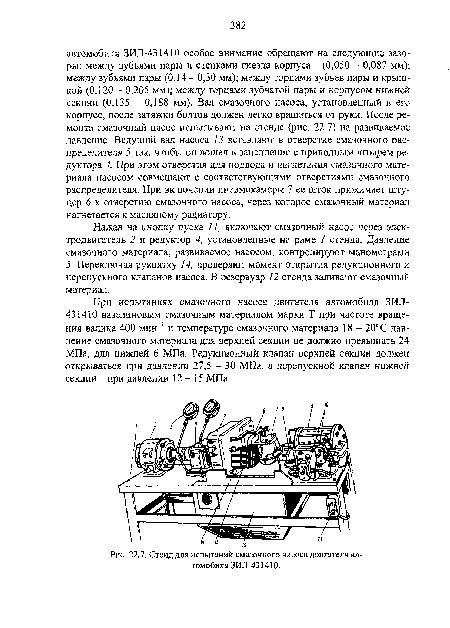

| Стенд для испытаний смазочного насоса двигателя автомобиля ЗИЛ-431410. |

|