Восстановление деталей электролитическими покрытиями получило широкое применение в ремонтном деле. Оно имеет ряд преимуществ перед другими видами наращивания поверхности изношенных деталей: не вызывается структурное изменение в металле детали, так как она при восстановлении практически не нагревается; возможно восстановление деталей с относительно небольшим износом; покрытия обладают хорошей сопротивляемостью действию кислот и сернистых соединений, высокой износоустойчивостью, имеют низкий коэффициент трения.[ ...]

На ремонтных предприятиях наиболее широкое применение нашли электролитическое хромирование, железнение, реже никелирование, меднение и цинкование.[ ...]

Электролитическое хромирование. В основу процесса положен электролиз металлов - химический процесс, протекающий в электролите при пропускании через него постоянного электрического тока.[ ...]

В качестве электролита при хромировании используется хромовая кислота, получаемая из хромового ангидрида, в других случаях - растворы солей, содержащие ионы металла, который подлежит осаждению на детали. Катодами являются детали, подлежащие покрытию, а анодами - металлические пластины или стержни (при хромировании - нерастворимые свинцово-оловянистые и свинцово-сурьмяные сплавы, при железнении -из мягкой малоуглеродистой стали марок Ст2, СтЗ и т. п.).[ ...]

Хромирование. В качестве электролита при хромировании применяется водный раствор хромового ангидрида СгОз с добавлением химически чистой серной кислоты. Концентрация СгОз может колебаться от 100 до 400 г/л, а серной кислоты - от 1 до 4 г/л. Соотношение Сг03: Н2804 должно находиться в пределах 90-120. В этом случае процесс электроосаждения идет устойчиво и с наиболее полным КПД.[ ...]

Составы наиболее распространенных электролитов, различающихся между собой концентрацией компонентов (таб. 19.3), и режимы электролиза (табл. 19.4) приведены ниже.[ ...]

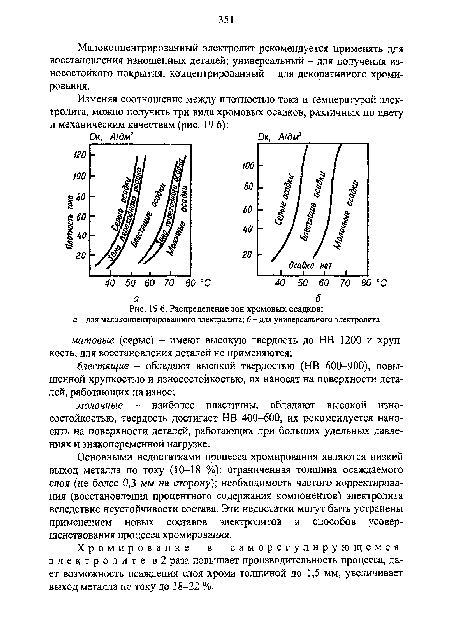

Малоконцентрированный электролит рекомендуется применять для восстановления изношенных деталей; универсальный - для получения износостойкого покрытия; концентрированный - для декоративного хромирования.[ ...]

Основными недостатками процесса хромирования являются низкий выход металла по току (10-18 %); ограниченная толщина осаждаемого слоя (не более 0,3 мм на сторону); необходимость частого корректирования (восстановления процентного содержания компонентов) электролита вследствие неустойчивости состава. Эти недостатки могут быть устранены применением новых составов электролитов и способов усовершенствования процесса хромирования.[ ...]

Хромирование в саморегулирующемся электролите в2 раза повышает производительность процесса, дает возможность осаждения слоя хрома толщиной до 1,5 мм, увеличивает выход металла по току до 18-22 %.[ ...]

Рисунки к данной главе:

| Распределение зон хромовых осадков |

|

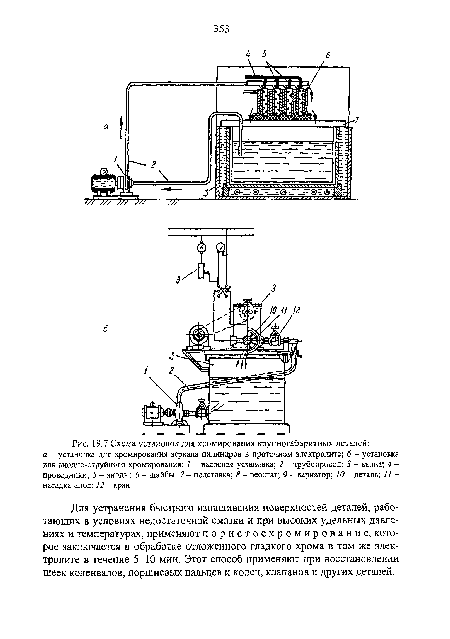

| Схема установок для хромирования крупногабаритных деталей |

|

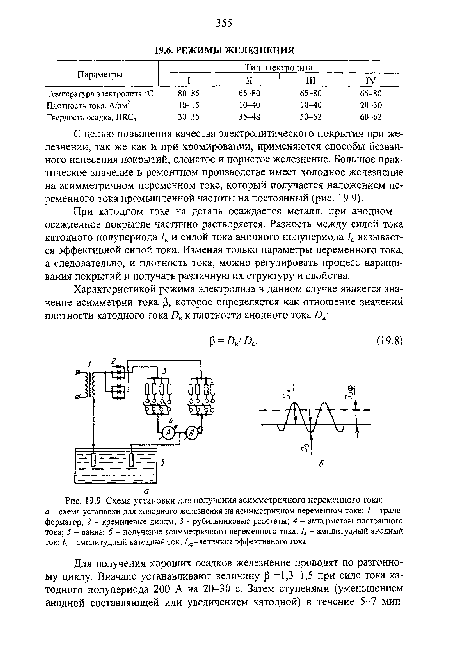

| Схема установки для получения асимметричного переменного тока |

|