Металлизацией называется процесс нанесения на поверхность детали расплавленного и распыленного металла (рис. 17.5). Металл в виде проволоки расплавляется в специальных аппаратах-металлизаторах. Металли-зационные аппараты по способу получения тепловой энергии для нагрева распыляемого материала подразделяются на электродуговые, газовые, высокочастотные и плазменные.[ ...]

Расплавленный металл распыляется струёй сжатого воздуха 0,5-0,6 МПа, выходящего из металлизатора, и мельчайшие частицы распыленного металла со скоростью 80- 200 м/с наносятся на поверхность детали. Толщина наносимого слоя колеблется от 0,3 до 10 мм.[ ...]

Соединение распыленных частиц между собой и с поверхностью деталей происходит за счет механических и частично молекулярных связей. Для хорошего сцепления частиц с деталью поверхность под металлизацию тщательно подготавливают: очищают от влаги, окислов, придают шероховатость путем пескоструйной обработки, обдувки металлической крошкой, нарезания «рваной» резьбы и обезжиривают. Между подготовкой детали и металлизацией допускается разрыв не более 1,5-2 ч.[ ...]

Поверхности деталей, не подлежащих металлизации, изолируют картоном, пергаментной бумагой, специальной пастой; отверстия, шпоночные канавки, пазы закрывают деревянными или резиновыми пробками. Воздух, необходимый для распыления металла, очищается от влаги и масла в специальных масловлагоотделителях.[ ...]

Цилиндрические детали при металлизации устанавливают в патроне или центрах токарного станка, а металлизатор - на суппорте станка. Металлизация плоских деталей производится на столе, металлизатор при этом находится в руке рабочего.[ ...]

Металлизационный слой обладает достаточно высокой износостойкостью при жидкостном и полужидкостном трении, но невысокой прочностью сцепления покрытия с напыляемой поверхностью. Поэтому металлизацией нельзя восстанавливать детали, работающие при больших удельных давлениях на сдвиг и сжатие (зубья шестерен, кулачки распредвалов и т. п.).[ ...]

Электродуговая металлизация производится аппаратами, в которых плавление проволок осуществляется электрической дугой. Для электродуговой металлизации применяют аппараты ЭМ-3 А, ЭМ-9, ЭМ-10, ЭМ-12-67 (ручные) и ЭМ-6, ЭМ-12 и МЭС-1 (станочные), (рис. 17.5).[ ...]

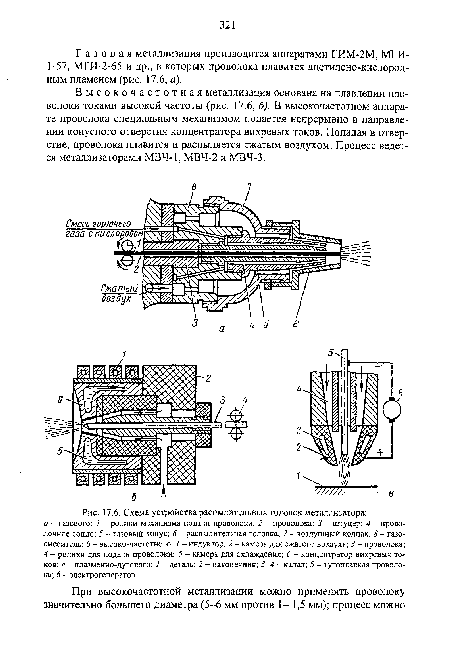

Г а з о в а я металлизация производится аппаратами ГИМ-2М, МГИ-1-57, МГИ-2-65 и др., в которых проволока плавится ацетилено-кислород-ным пламенем (рис. 17.6, а).[ ...]

Высокочастотная металлизация основана на плавлении проволоки токами высокой частоты (рис. 17.6, б). В высокочастотном аппарате проволока специальным механизмом подается непрерывно в направлении конусного отверстия концентратора вихревых токов. Попадая в отверстие, проволока плавится и распыляется сжатым воздухом. Процесс ведется металлизаторами МВЧ-1, МВЧ-2 и МВЧ-3.[ ...]

Установки для плазменной металлизации выпускаются под марками УПУ-3, УПУ-ЗМ, УМП-4-64, УМП-5-68. Они работают при напряжении от 40 до 65 В, при силе тока 200-400 А, скорость потока плазмы достигает 90 м/с. Производительность металлизаторов находится в пределах 2,5- 12 кг/ч.[ ...]

Рисунки к данной главе:

| Схема устройства распылительных головок металлязатора |

|