При этом способе электродуговая наплавка поверхности детали осуществляется вибрирующим электродом при помощи наплавочной головки в струе жидкости или защитных газов. Электрокинематическая схема установки представлена на рис. 17.5.[ ...]

Деталь, как и при наплавке под слоем флюса, закрепляется в патроне или центрах токарного станка, а на суппорте монтируется наплавочная головка с механизмом подачи проволоки, вибратором и мундштуком. Вследствие вибрации конца электродной проволоки происходит замыкание и размыкание сварочной цепи, а следовательно, возбуждение и прерывание электрической дуги между проволокой и деталью, В связи с разрывом дуги происходит мелкокапельный переход металла с электрода на деталь.[ ...]

Мундштук получает колебания от вибратора с частотой 50-100 кол/с. Внутренний диаметр трубки мундштука должен быть больше диаметра проволоки на 0,5 мм.[ ...]

В зону наплавки подается охлаждающая жидкость: 3- 4 %-ный раствор кальцинированной соды или 15-25 %-ный раствор технического глицерина. Жидкость защищает расплавленный металл от окисления, предохраняет деталь от деформации, способствует качественному протеканию процесса и закаляет наплавленный слой.[ ...]

Вибродуговая наплавка производится на постоянном и на переменном токе. Лучшие результаты получаются при наплавке на постоянном токе при обратной полярности. Восстановление деталей обычно ведется при напряжении 18-22 В и силе тока 80-300 А. В качестве источника тока используют низковольтные генераторы НД 1000/500, НД 500/250 или сварочные генераторы СУГ-26, ПС-300.[ ...]

Нп-80, Нп-65Г, Нп-ЗОХГСА диаметром 1-3 мм, который выбирают в зависимости от толщины наплавляемого слоя и мощности источника тока. Так, для наплавки слоя толщиной до 1 мм принимают проволоку диаметром 1-1,6 мм, толщиной 2 мм - диаметром 2,5 мм, более 2 мм - диаметром 2-3 мм.[ ...]

Вибродуговая наплавка в струе охлаждающей жидкости имеет следующие преимущества перед другими способами.[ ...]

Основным недостатком вибродуговой наплавки в струе охлаждающей жидкости в силу особенностей технологического процесса является возникновение в наплавленном слое микротрещин, что снижает усталостную прочность восстановленных деталей по сравнению с новыми. Для устранения этого недостатка разработаны способы вибродуговой наплавки в среде защитных газов, газожидкостной среде, в среде пара и др.[ ...]

Вибродуговая наплавка вгазозащитной среде производится постоянным током с обратной полярностью. В качестве защитной среды используют смесь кислорода с небольшим (0,3 л/г) количеством воды. Присадочным материалом служит проволока с повышенным содержанием кремния, марганца и углерода диаметром 1,6-1,8 мм.[ ...]

Рисунки к данной главе:

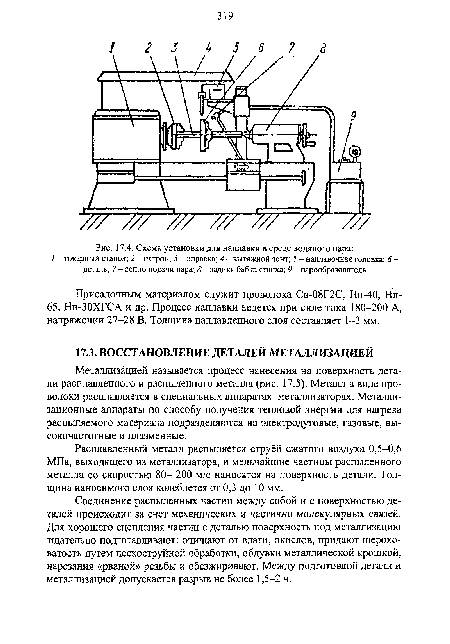

| Схема установки для наплавки в среде водяного пара |

|