Эксплуатационная надежность и долговечность машин после капитального ремонта зависит не только от качества восстановления деталей, но и от качества сборки и обкатки агрегатов и машин. Обкатка необходима для приработки трущихся поверхностей деталей, проверки качества сборки и регулировки механизмов, а также для выявления стуков, шумов, течи масла, топлива и т. п.[ ...]

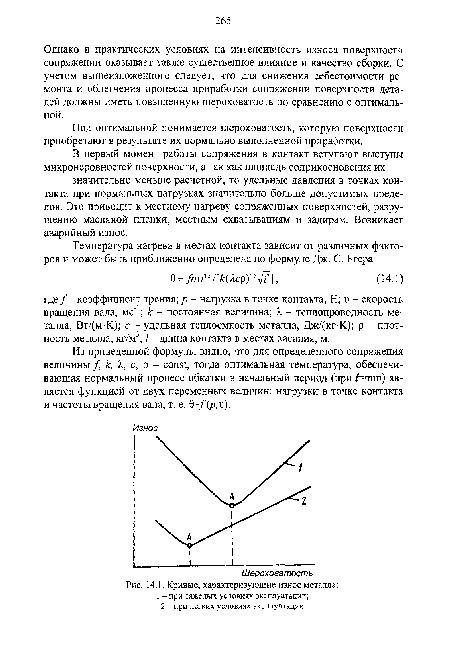

После заключительной механической обработки трущиеся поверхности восстановленных деталей приобретают различную микронеровность в виде выступов и впадин (шероховатость). Установлено, что как чрезмерное увеличение шероховатостей, так и чрезмерное их уменьшение приводят к росту износа трущихся поверхностей деталей (рис. 14.1), При улучшении качества обработки деталей увеличивается стоимость ремонта, а в процессе работы сопряжении износ таких деталей возрастает. Износ деталей сопряжения становится минимальным, если их поверхности будут иметь так называемую оптимальную шероховатость (точка Л на рис. 14.1).[ ...]

Однако в практических условиях на интенсивность износа поверхности сопряжении оказывает также существенное влияние и качество сборки. С учетом вышеизложенного следует, что для снижения себестоимости ремонта и облегчения процесса приработки сопряжении поверхности деталей должны иметь повышенную шероховатость по сравнению с оптимальной.[ ...]

Под оптимальной понимается шероховатость, которую поверхности приобретают в результате их нормально выполненной приработки.[ ...]

Из приведенной формулы видно, что для определенного сопряжения величины /, к с, р - const, тогда оптимальная температура, обеспечивающая нормальный процесс обкатки в начальный период (при /=min) является функцией от двух переменных величин: нагрузки в точке контакта и частоты вращения вала, т. е. 0=/(р,и).[ ...]

В начальный период обкатки частота вращения вала и нагрузка должны быть минимальными. При этих условиях в зоне контакта происходят смятие и оплавление гребешков, а это приводит к увеличению опорной поверхности, снижению удельных давлений и температуры.[ ...]

В зону контакта при обкатке обильно подается жидкая смазка вязкостью 2,0-2,5 сСт или масла вязкостью 6-8 сСт со специальными добавками, которые обеспечивают поверхностную закалку, а также смывание и унос с поверхности трения металлических частиц. Таким образом, процесс приработки не только улучшает состояние поверхности деталей, но и упрочняет их.[ ...]

Таким образом, обкатка отремонтированных агрегатов в облегченных в отношении нагрузочного и скоростного режимов работы является обязательной ремонтной операцией.[ ...]

Опытные данные показывают, что полная приработка деталей автотракторных двигателей завершается через 50- 60 ч, агрегатов через 100-120 ч. Однако проводить такую длительную обкатку на ремонтных предприятиях экономически нецелесообразно и не вызывается необходимостью. Исследованиями установлено, что основная приработка деталей происходит в течение первых 2-3 ч, а затем интенсивность приработки резко снижается. Поэтому обкатка агрегатов и машин в сборе проводится в два этапа: первый - на ремонтных предприятиях и второй - при эксплуатации, т. е. работе в производственных условиях с неполной загрузкой.[ ...]

Рисунки к данной главе:

| Кривые, характеризующие износ металла |

|