К отклонениям от точности взаимного расположения осей и поверхностей, оказывающим влияние на работу узла, относятся, например, непа-раллельность осей вала и подшипника. Допустимая линейная величина непараллельное™ ЛI должна быть меньше минимального зазора, т. е. > А1.[ ...]

Величина зазора для различных сопряжении приведена в технических условиях на сборку.[ ...]

Подбор поршней производится по зазору между поршнем и зеркалом цилиндра. Поршень без колец вставляют в цилиндр и протягиванием ленточного щупа между зеркалом цилиндра и наибольшим диаметром юбки поршня замеряют зазор. Щуп во всех цилиндрах должен протягиваться с одинаковым усилием, замеряемом динамометром.[ ...]

Правильность укладки коленчатого вала в коренных подшипниках достигается контролем затяжки болтов. Все болты должны затягиваться с одинаковым моментом, контролируемым динамометрическим ключом. Правильность укладки проверяют по величине момента, необходимого для прокручивания вала при затяжке каждого коренного подшипника в отдельности.[ ...]

При контроле зазора с помощью свинцовой пластины или проволоки их прокручивают между поверхностями зубьев.[ ...]

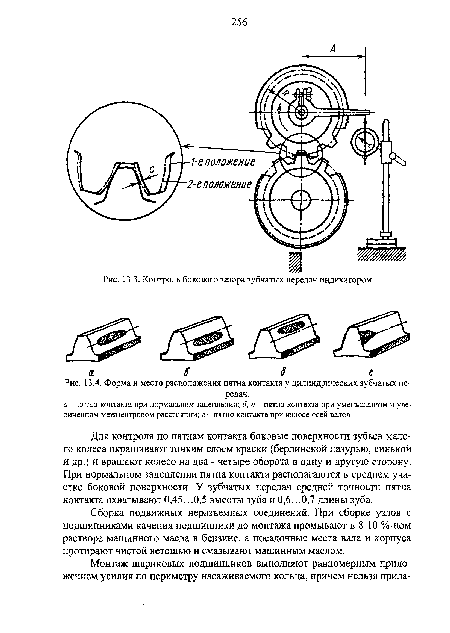

Допускаемые колебания боковых зазоров указаны в технических условиях на сборку узла после ремонта. В результате неточного соблюдения межцентрового расстояния и наличия непараллельное™ и перекоса осей в зубчатой передаче появляется неправильный контакт зубьев, что выявляется по расположению пятен контакта на поверхности зубьев (рис. 13.4).[ ...]

Для контроля по пятнам контакта боковые поверхности зубьев малого колеса окрашивают тонким слоем краски (берлинской лазурью, синькой и др.) и вращают колесо на два - четыре оборота в одну и другую сторону. При нормальном зацеплении пятна контакта располагаются в среднем участке боковой поверхности. У зубчатых передач средней точности пятна контакта охватывают 0,45.. .0,5 высоты зуба и 0,6...0,7 длины зуба.[ ...]

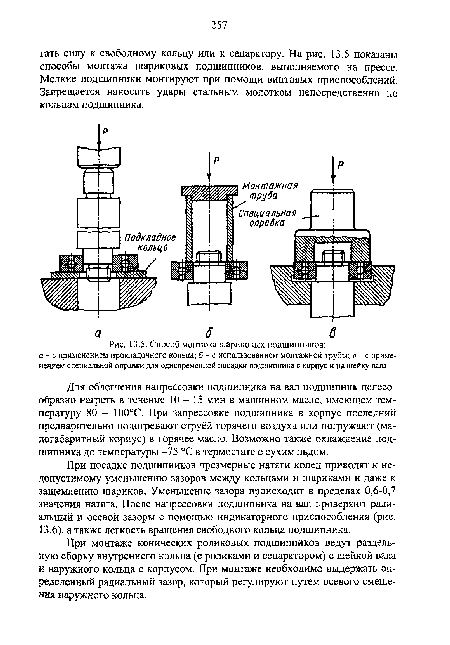

Сборка подвижных неразъемных соединений. При сборке узлов с подшипниками качения подшипники до монтажа промывают в 8-10 %-ном растворе машинного масла в бензине, а посадочные места вала и корпуса протирают чистой ветошью и смазывают машинным маслом.[ ...]

Для облегчения напрессовки подшипника на вал подшипник целесообразно нагреть в течение 10-15 мин в машинном масле, имеющем температуру 80 - 100°С. При запрессовке подшипника в корпус последний предварительно подогревают струёй горячего воздуха или погружают (малогабаритный корпус) в горячее масло. Возможно также охлаждение подшипника до температуры -75 °С в термостате с сухим льдом.[ ...]

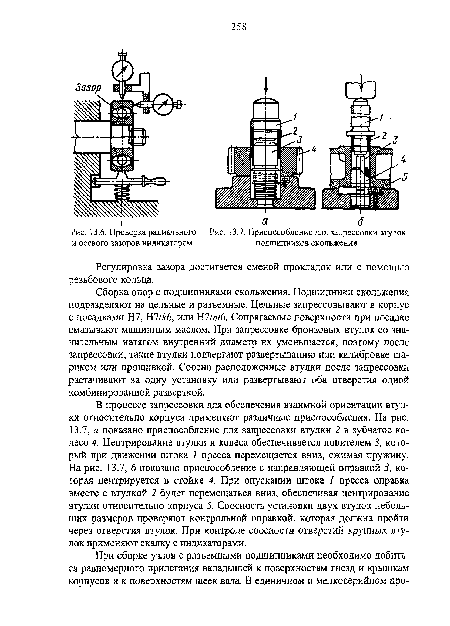

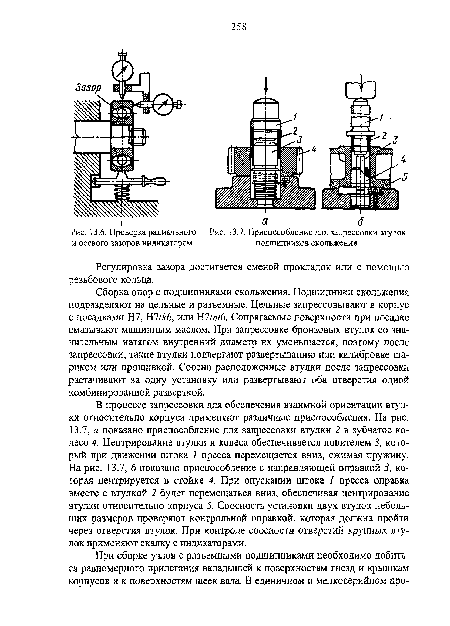

При посадке подшипников чрезмерные натяги колец приводят к недопустимому уменьшению зазоров между кольцами и шариками и даже к защемлению шариков. Уменьшение зазора происходит в пределах 0,6-0,7 значения натяга. После напрессовки подшипника на вал проверяют радиальный и осевой зазоры с помощью индикаторного приспособления (рис. 13.6), а также легкость вращения свободного кольца подшипника.[ ...]

Рисунки к данной главе:

| Форма и место расположения пятна контакта у цилиндрических зубчатых передач |

|

| Способ монтажа шариковых подшипников |

|

| Проверка радиального |

|

| Приспособление для запрессовки втулок и осевого зазоров индикатором подшипников скольжения |

|

| Схема затяжки болтов различных соединений |

|

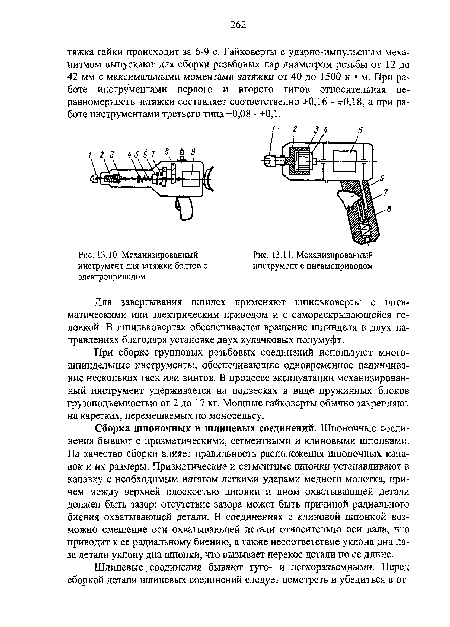

| Механизированный инструмент для затяжки болтов с |

|

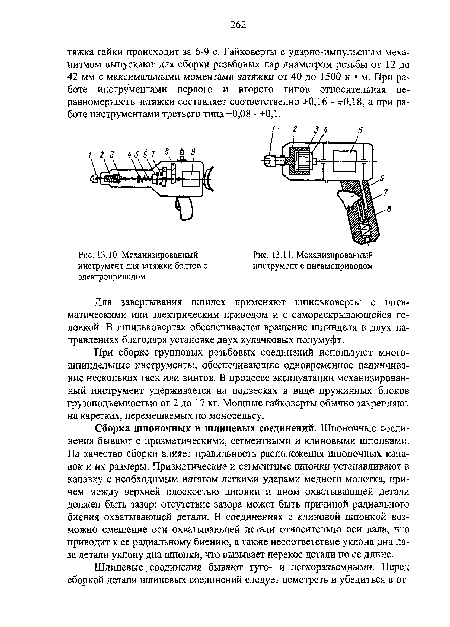

| Механизированный инструмент с пневмоприводом |

|